Ob Sie ein Kleinbrauerei oder einer industriellen Großbrauerei ist die von Ihnen verwendete Braupumpe eines der wichtigsten Teile der Brauereiausrüstung, die über Erfolg oder Misserfolg Ihres Produkts entscheidet. Einmal in Betrieb, muss die Pumpe gut gewartet werden, um ihre Spitzenleistung zu erhalten. Pumpen lassen sich in zwei grundlegende Kategorien einteilen: Kreiselpumpen und Verdrängerpumpen.

Was ist eine Bierpumpe?

Der Hauptzweck einer Bierpumpe besteht darin, Bier aus einem Fass oder einem anderen Behälter zum Zapfhahn zu befördern. Dies ist eine Alternative zur Verwendung von Luftdruck, um das Bier zu befördern. Stattdessen nutzt die Pumpe mechanische Kraft, um das Bier zum Zapfhahn zu befördern. Bierpumpen werden häufig in Bierleitungssystemen eingesetzt und müssen einen Druck von mehr als 35 oder 40 psi erzeugen, um einen gleichmäßigen Durchfluss zu gewährleisten.

Was ist besser, eine Kreiselpumpe oder eine Verdrängerpumpe?

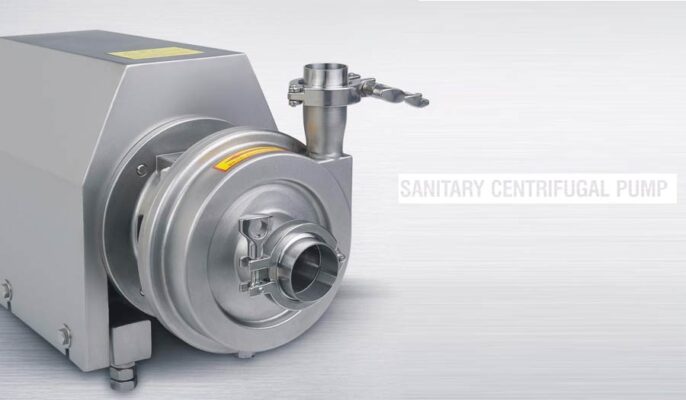

Zentrifugalpumpe

In der Brauindustrie sind hygienische Kreiselpumpen die am häufigsten verwendeten Pumpen zur Förderung von Flüssigkeiten mit niedriger Viskosität und geringem Feststoffgehalt bei hohen Kapazitäten und niedrigem Druck (weniger als 7 bar). Es gibt verschiedene Typen: mehrstufig, mit offenem Laufrad, mit Flüssigkeitsring und tauchfähig.

Zu den typischen Anwendungen, für die hygienische Kreiselpumpen empfohlen werden, gehören:

- Transfer von Heißwürze

- Transfer heißer Flüssigkeiten

- CIP-Pumpen und -Entnahme

- Übertragung von Kanister zu Kanister

- Tankreinigung

Verdrängerpumpe

Die in der Brauindustrie am häufigsten verwendeten Lösungsmittelpumpen (PD) sind Rotationspumpen, Pumpen mit flexiblem Impeller, Exzenterschneckenpumpen, Druckluftmembranpumpen und Doppelschneckenpumpen. Sie eignen sich in der Regel für die Förderung viskoser Flüssigkeiten mit hohen Feststoffkonzentrationen bei niedrigen Durchflussraten und hohem Druck, wenn eine hohe Durchflussgenauigkeit erforderlich ist.

Zu den typischen Anwendungen, für die Verdrängerpumpen wie Schlauch- oder Membranpumpen empfohlen werden, gehören:

- Maische-Recycling

- Übertragung von Flüssigzucker

- Würzsaft

- Umfüllen von Hefegülle

- Abfüllen, Trommeln und Konservieren

- Übertragung von Sirup

Warum brauche ich eine Pumpe?

The pump is activated whenever you want to move wort into or out of the brewing vessel. For example, if you have a three-vessel setup, a pump can help you transfer your wort from the mash or lauter tun into the boiler. When you’re handling anything but the smallest batches, pumps make the job easy, safe, and clean.

Es ist auch möglich, eine Pumpe zu verwenden, um die Würze in einem einzigen Behälter umzuwälzen. Dies ist während des Maischprozesses möglich und kann zur Effizienz beitragen. Sie können die Würze auch am Ende des Kochvorgangs umwälzen, um einen Strudel zu erzeugen, der den gesamten Bodensatz (und alle Hopfenpartikel) in der Mitte des Gefäßes sammelt, sodass Sie klare Würze vom Rand abziehen können.

Auswahl der Pumpengröße

Den Verkehr bestimmen

Um eine Kreiselpumpe zu dimensionieren und auszuwählen, muss zunächst die Durchflussmenge bestimmt werden. Der Rohrdurchmesser ist ein wichtiger Faktor bei der Bestimmung der Durchflussmenge eines Bierprozesses. Die meisten Flüssigkeitsübertragungsvorgänge werden am besten innerhalb des empfohlenen Geschwindigkeitsbereichs durchgeführt, um eine nichtturbulente Strömung zu erreichen und Reibungsdruckverluste zu verringern. Um eine turbulente Strömung in der Rohrleitung zu vermeiden, muss eine laminare Strömung aufrechterhalten werden, indem die Strömungsgeschwindigkeit unter der kritischen Geschwindigkeit gehalten wird.

Bestimmen Sie die Gesamtförderhöhe

Friction heads are dependent on flow rate, pipe size and length, and liquid viscosity. This is calculated from the values listed in the Water and Viscous Fluids table in the Ingersoll Rand “Cameron Hydraulic Data”. Total head is the pressure the pump must develop to deliver the required flow and is the sum of static head (positive or negative) and friction head.

Leistung der Pumpe

Als Pumpenantrieb dienen in der Regel Elektromotoren, Dieselmotoren oder Dampfturbinen.

Die Dimensionierung erfolgt durch Bestimmung der erforderlichen Leistung: Pumpenleistung = Fördermenge x Gesamthöhe x Flüssigkeitsdichte x Schwerkraftbeschleunigung ÷ Pumpenwirkungsgrad.

Wie wird die Pumpe gereinigt?

- Tägliche Inspektionen: Führen Sie tägliche Pumpeninspektionen durch und notieren Sie alle Anomalien, einschließlich Änderungen des Pumpengeräuschs, plötzliche Änderungen der Lagertemperatur und Lecks in der Dichtungskammer.

- Lecks: Suchen Sie nach neuen oder übermäßigen Lecks, insbesondere nach Öl, das aus Dichtungen tropft. Prüfen Sie Pumpengehäuse, Dichtungskammer und Rohrleitungen.

- Geräusche: Wenn Kavitation und Lagergeräusche auftreten, stellen Sie sicher, dass das Geräusch nicht lauter als normal ist. Schmieren Sie die Lager.

- Heating and Cooling: Watch the temperature of the pump daily to ensure the pump is running at an best temperature. The type of fluid will determine the ideal temperature, which doesn’t fluctuate from day to day.

Häufig gestellte Fragen

Wie lassen sich Schaum und Rührbewegungen beim Umfüllen von Bier in die Abfüllmaschine verringern?

Zentrifugalpumpen eignen sich hervorragend zum Fördern von Bier. Da jedoch bei hohen Drehzahlen (1450-2900 U/min) kinetische Energie in die Flüssigkeit übertragen wird, neigt das Bier zum Schäumen, wenn Sauerstoff in das Bier gelangt, was den Geschmack des Biers beeinträchtigt. Die Schaumbildung durch die Bierpumpe kann reduziert werden, indem die Bierpumpe mit einer niedrigeren Drehzahl betrieben wird und der Druck so konstant wie möglich gehalten wird.

Empfohlene Pumpen sind:

- Pneumatik-Membranpumpe

- Drehkolbenpumpe

- Flexible Laufradpumpe

Wie hält man die Temperatur des beim Bierbrauen verwendeten Sirups aufrecht?

Doppelschneckenpumpen, Drehkolbenpumpen und Druckluftmembranpumpen können alle mit einer Heizung ausgestattet werden. Jacken die mit heißem Wasser oder Dampf gespeist werden, um die Flüssigkeitstemperatur auf der gewünschten Temperatur zu halten und sicherzustellen, dass die Viskosität des Sirups nie unter dem Sollwert liegt. Das Produkt im Inneren des Heizmantels kommt nie mit dem Sirup in Berührung, so dass seine Integrität, Qualität und Konsistenz erhalten bleiben.