Přehled o velkokapacitní zařízení na vaření piva

Komerční výroba piva vyžaduje zařízení na vaření piva ve velkém měřítku k výrobě vysokých objemů potřebných pro distribuci a prodej. Tato příručka poskytuje komplexní pohled na komplexní systémy, strojní zařízení, nádrže a komponenty, které tvoří velký pivovar.

Ať už chcete založit svůj vlastní pivovar nebo upgradovat své stávající provozy, pochopení celého procesu výroby piva je zásadní pro výběr správného zařízení pro vaše cíle. Pokrýváme klady a zápory různých možností a poskytujeme srovnání založená na datech, která vám pomohou provést optimální investice.

This article outlines the core equipment for each stage – from brewhouse to fermentation, conditioning, filtration, and packaging. Technical specifications, standards, installation factors, and operating procedures are detailed in easy-to-use tables. Supplier options are also provided with indicative pricing.

Přehled klíčových faktorů, které je třeba vzít v úvahu při navrhování a nastavování velkokapacitního varného systému, je uveden níže:

Hlavní zařízení ve velkém měřítku zařízení na vaření piva

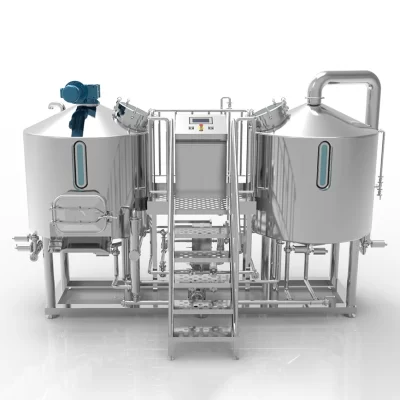

Pivovar

- Brew kettle – Mash tun – Lauter tun – Wort kettle – Whirlpool

Fermentace a zrání

- Fermentation tanks – Maturation tanks

Filtrace a stabilizace

- Filters – Pasteurizers

Carbonation and Bright Beer Tanks

- Brite tanks – Carbonation

Balení

- Bottling line – Kegging line – Canning line

Doplňkové vybavení

- Grain handling – Piping – CO2 systems – Cleaning systems – Cooling systems – Boilers – Compressors – Control systems

Klíčové úvahy pro zařízení na vaření piva ve velkém měřítku

- Objem výroby – Higher output requires larger brewing vessels and more fermentation tanks. Scale all sections to match target batch sizes and total annual output.

- Podlahová plocha a výšky – Adequate floor space is needed for brewhouse, fermentation room, storage, packaging halls, and warehousing. Optimal layout improves work flows. Ceiling height is critical.

- Komunální služby – Water, power, steam, compressed air, and wastewater management systems must be set up to supply the brewery.

- Automatizace – Reduces labor and improves consistency. Consider level of automation from brewhouse to packaging.

- Kontrola kvality – Inline sensors and lab equipment needed to check gravity, alcohol, CO2, microbiology etc. at each stage.

- Rozpočet – Match equipment capabilities and capacities to production goals and financial resources. Prioritize investments for current needs and future expansion.

- Místní předpisy – Adhere to regulations on production processes, emissions, wastewater, etc. Get required permits.

Naplánováním vaší varny, fermentace, filtrace, skladování a balení pomocí této příručky můžete navrhnout efektivní systém vaření piva od začátku do konce přizpůsobený vašim specifickým požadavkům.

Vybavení varny

The brewhouse is where the magic of beer brewing begins. This section covers the essential vessels and machinery needed to produce wort – the sweet liquid extracted from malt that gets fermented into beer.

Klíčové funkce pivovaru

- Milling – Crushing malt into grist

- Mashing – Mixing grist with hot water for starch conversion

- Lautering – Separating sweet wort from spent grains

- Wort boiling – Sterilizing, extracting flavors, coagulating proteins

- Whirlpooling – Settling trub before fermentation

Zařízení pro manipulaci se sladem

Sila na slad

Sladová sila skladují celé zrno. Různá sila používaná pro základní slady a speciální slady. Objem závisí na produkci a frekvenci dodávek.

Mlýn na slad

- Válcový mlýn drtí slad na šrot pro rmutování

- Konfigurace dvou nebo čtyř válečků

- Válce mají rýhovaný nebo hladký povrch

- Mezera mezi válci nastavuje hrubost drcení

- Slad je přiváděn automaticky ze sil

- Optimalizujte drcení pro maximální extrakt, ale vyhněte se mouce

Grist Case

- Udržuje čerstvě mletý šrot mezi mlýnem a kadí

- Udržuje šrot uzavřený a umožňuje vyrovnávací čas pro mletí a rmutování

- Různé kapacity přizpůsobené objemům šarží

Obrazovky

- Před rmutováním odstraňte ze šrotu malé částice

- Zabraňte problémům se scezovací kádí a neefektivitě těžby

Hydratátory drti

- Optional – Mix grist with water before adding to mash tun

- Zlepšuje extrakci hydratací slupek před rmutováním

Brusné váhy

- Zvažte dávky šrotu pro formulaci receptury

- Automatické vážení zlepšuje konzistenci a snižuje pracnost

Systém dopravy drti

- Uzavřené šnekové nebo pneumatické dopravníky

- Rychlý transport šrotu do kaše

| Typ | Kapacita | Power | Velikost | Cenové rozpětí |

|---|---|---|---|---|

| Silo na slad | 5 – 500 metric tons | N/A | Odpovídají potřebám úložiště | $5,000-$500,000 |

| Válcový mlýn | 1 – 50 metric tons/hr | 15 – 250 kW | Liší se | $5,000-$250,000 |

| Grist pouzdro | 1 – 250 hl | N/A | Liší se | $5,000-$100,000 |

| Hydratátor drti | 1 – 100 metric tons/hr | 1 – 250 kW | Liší se | $1,000-$100,000 |

| Brusná váha | 50 – 5000 kg batches | N/A | Liší se | $5,000-$50,000 |

| Doprava šrotu | 10 – 200 metric tons/hr | 1 – 10 kW | Liší se | $5,000-$100,000 |

Mashingové zařízení

Mash Tun

- Postupně míchá šrot s horkou vodou, aby se škrob přeměnil na zkvasitelné cukry

- Míchací systém pro rovnoměrnou teplotu a konverzi

- Izolované pro udržení požadované teploty rmutu

- Ocelová nebo měděná konstrukce

- Odděluje sladinu od mláta

Filtr kaše

- Alternativa k lauter tun

- Rychlejší scezení pomocí tlaku a filtrace

- Kompaktnější provedení

- Nižší účinnost extrakce (~2% méně)

- Vyšší kapitálové a provozní náklady

Mash čerpadla

- Recirkulujte mladinu přes lože zrna pro jasnost a účinnost

- Udržujte požadované průtoky a teploty

- Various pump types used – centrifugal, PD, turbine

Výměníky tepla

- Ohřejte vodu používanou pro rmutování a kropení

- Parní nebo elektrické systémy

- Udržujte přísnou kontrolu teploty

Míchací systémy

- Míchací hrábě, pádla nebo trysky

- Důležité pro jednotné podmínky rmutu

- Omezte kuličky těsta a teplotní gradienty

| Typ | Kapacita | Power | Velikost | Cenové rozpětí |

|---|---|---|---|---|

| Mash tun | 5 – 250 hl/batch | 10 – 500 kW | Liší se | $50,000-$1,000,000 |

| Filtr na kaši | 10 – 250 hl/batch | 15 – 250 kW | Menší | $100,000-$1,500,000 |

| Mash čerpadlo | 10 – 250 m3/hr | 2 – 250 kW | Liší se | $1,000-$100,000 |

| Výměník tepla | 50 – 5000 kW | Parní nebo elektrické | Liší se | $10,000-$500,000 |

| Systém míchání | Závislý na tunu | 1 – 50 kW | NA | $10,000-$100,000 |

velkokapacitní zařízení na vaření piva

Lauter Tun

- Tradiční káď s falešným dnem k oddělení mladiny

- Hrábě pro úpravu obilného lože

- Rozprašovací trysky pro kropení

- Delší doba lauteringu

Filtr kaše

- Covered above – faster filtration alternative

Wort Grant

- Sbírá čistou mladinu ze scezovací kádě

- Hladinové a průtokové přístroje pro automatizované řízení

- Trubky převádějí mladinu do kotlíku

Sparge Arm

- Rozvádí horkou vodu rovnoměrně po lůžku zrna

- Zlepšuje účinnost extrakce

- Rozprašovací trysky jsou navrženy tak, aby se zabránilo rozstřikování

Čerpadla na mladinu

- Přeneste mladinu po scezení do kotlíku

- Používají se odstředivá nebo PD čerpadla

- Přístroje pro řízení průtoku a tlaku

| Typ | Kapacita | Power | Velikost | Cenové rozpětí |

|---|---|---|---|---|

| Lauter tun | Délka nálevu | N/A | Liší se | $50,000-$1,000,000 |

| Dotace na sladinu | Závislý na tunu | N/A | NA | $10,000-$50,000 |

| Sparge arm | Liší se | N/A | NA | $1,000-$10,000 |

| Čerpadlo na sladinu | 10 – 250 m3/hr | 2 – 250 kW | Liší se | $1,000-$100,000 |

Zařízení pro vaření mladiny

Varná konvice

- Vaří mladinu pro extrakci chutí, sterilizaci a koagulaci bílkovin

- Parní nebo přímotopné vytápění

- Vnitřní calandria nebo externí kotel

- Various shapes – cylinders, tun shapes, pans

- Míchadla pro míchání a vaření

Vířivá loď

- Odděluje proteinový kal a chmel

- Vířivý efekt pro tvorbu kalového kužele

- Snižuje přenos do fermentorů

- Lze integrovat s varnou konvicí nebo samostatnou nádrží

Provzdušňovač mladiny

- Provzdušňuje ochlazenou mladinu před kvašením kvasnic

- Potřebné pro zdravou fermentaci

- Various designs – subsurface mixers, venturi, nozzle-based

Výměníky tepla

- Horkou mladinu ochlaďte na fermentační teplotu

- Deskové výměníky tepla nebo plášť a trubka

- Lze kombinovat s provzdušňovačem mladiny

Pumpy

- Wort pumps – transfer to whirlpool and heat exchangers

- Various types – centrifugal, PD, lobe

| Typ | Kapacita | Power | Velikost | Cenové rozpětí |

|---|---|---|---|---|

| Varná konvice | 5 – 250 hl batches | 50 – 5000 kW | Liší se | $50,000-$2,000,000 |

| Whirlpool | Sladěno s varnou konvicí | Malý | NA | $10,000-$500,000 |

| Provzdušňovač mladiny | 1000 – 100000 hl/hr | 2 – 250 kW | Liší se | $1,000-$100,000 |

| Chladič mladiny | 1000 – 100000 hl/hr | 50 – 5000 kW | Liší se | $10,000-$1,000,000 |

| Čerpadlo na sladinu | 10 – 250 m3/hr | 2 – 250 kW | Liší se | $1,000-$100,000 |

Řídicí systémy varny

- Automatizovaná správa receptur a kontrola dávek

- Integruje motory, ventily, senzory, průtoky, hladiny a teploty

- Zlepšuje efektivitu, konzistenci, reporting a shodu

- Možnosti sahají od základních až po pokročilé funkce

| Typ | Schopnosti | Cenové rozpětí |

|---|---|---|

| Manuální | Pouze základní měřidla | N/A |

| Poloautomatický | Základní sekvenční řízení | $10,000-$50,000 |

| Automatický | Pokročilé obrazovky běhu, sběr dat | $50,000-$500,000 |

Zařízení pro fermentaci a zrání

Fermentace přeměňuje mladinu na pivo během dnů až týdnů prostřednictvím aktivity kvasinek. Zrání dále upravuje a čiří pivo před balením. Klíčová plavidla v této sekci jsou:

Fermentační nádrže

Funkce

- Fermentuje mladinu na pivo

- Uzavřené prostředí bez kyslíku pro čistou činnost kvasinek

- Regulace teploty pro optimální fermentaci

Typy

- Válcový – Most common, lower surface to volume ratio, cone or flat bottom, height can exceed diameter for volume

- Náměstí – More compact footprint, challenging drainage, limited availability

- OTEVŘENO – Older, allows natural yeast capture, risk of contamination, rarely used for large breweries

Konstrukce

- Stainless steel is standard – durable, impermeable, corrosion resistance, hygienic

- Speciální slitiny nabízejí zlepšenou odolnost proti korozi

Velikosti

- Přizpůsobte celkový objem nádrže a počet nádrží tak, aby odpovídaly dávkovým a ročním objemům

- Jednotlivé nádrže se mohou pohybovat od 50 hl do 2500 hl

- Optimální velikost vyvažuje flexibilitu a hospodárnost z rozsahu

Řízení teploty

- Pláště pro vytápění/chlazení pomocí glykolu nebo jiných teplonosných kapalin

- Nastavitelné podle kmene kvasinek a typu piva

- Přísná kontrola zlepšuje kvalitu a konzistenci

Řízení kvasinek

- Spodní kužel s ventilem pro odstranění kvasnicové kaše

- Špičkové průchody pro sušení droždí

| Typ | Kapacita | Výška/průměr | Cenové rozpětí |

|---|---|---|---|

| Válcový | 50 – 2500 hl | 1:1 – 4:1 H:D | $10,000 – $500,000 |

| Náměstí | 50 – 2500 hl | NA | $10,000 – $500,000 |

Zrání tanky

Funkce

- Zrání piva po primárním kvašení

- Čiření a vývoj chuti

- Karbonizace pro sudové pivo nebo druhotné kvašení

Design a možnosti

- Podobné nerezové válcové nádrže s kónickým dnem

- Plášť pro regulaci teploty

- Mírné promíchání zlepšuje kondici a jasnost

- Nejste si jisti požadavky na úpravu? Nejprve nainstalujte menší nádrže.

Britové a Unitankové

- Kombinuje fermentaci, zrání a skladování

- Snižuje přenosy a riziko okysličení

- Vyšší kapitálové náklady, ale provozní výhody

- Nejlepší pro konzistentní produkty

| Typ | Kapacita | Cenové rozpětí |

|---|---|---|

| Pouze zrání | 50 – 2500 hl | $10,000 – $500,000 |

| Brite/jednotka | 50 – 2500 hl | $15,000 – $750,000 |

Systémy řízení kvasinek

- Yeast storage tanks – maintains yeast supply

- Pitching and cropping stations – handles transfer to fermenters

- Monitoring – checks viability and purity

- Propagation – grow-up systems for pitching

- Automatizace snižuje otevřenou manipulaci.

Filtrační a stabilizační zařízení

Různé filtry a zařízení pomáhají čistit pivo, upravovat karbonizaci, zajišťovat mikrobiální stabilitu a připravovat světlé pivo k balení.

Filtrace

Typy

- Precoat – Kieselguhr and perlite medium

- Plate and frame – series of membrane plates

- Centrifugal – spinning sedimentation

- Crossflow – ceramic membrane filtration

Charakteristika

- Odstraňte kvasinky, částice zákalu, koloidy

- Upravte úroveň vyčeření z hrubé na sterilní

- Efektivita odebírání váhy, výkon, potřeby údržby

Úkon

- Několik fází od hrubého po konečné vyjasnění

- Předfiltry chrání jemnější membrány

- Systémy CIP se mezi dávkami čistí

| Typ | Propustnost | Cenové rozpětí |

|---|---|---|

| Předběžná vrstva | 50 – 500 hl/hr | $50,000 – $500,000 |

| Deska a rám | 10 – 250 hl/hr | $20,000 – $250,000 |

| Odstředivý | 10 – 250 hl/hr | $50,000 – $750,000 |

| Crossflow | 10 – 250 hl/hr | $75,000 – $1,000,000 |

Pasterizace

- Ohřívá pivo, aby se sterilizovalo a stabilizovalo

- Typicky 60-90 °C po dobu 15-60 minut

- Lepší stabilita chuti než samotná filtrace

- Tunelové nebo deskové systémy

Odstraňování oxidu uhličitého

- Odstraňuje přebytečný CO2 před balením

- Zabraňuje nadměrné karbonizaci a pěnění

- Odplyňovací kolony s řízením vakua, teploty, tlaku

Karbonizace

- Přidá CO2 za balený produkt

- Karbonizace nádrže Brite

- Inline karbonizace během plnění

- Úroveň závisí na stylu produktu

Světlé pivní nádrže

Kondicionované pivo se před balením převádí do světlých tanků.

- Chlazené skladování čeká na zabalení

- Vyjasnění prostřednictvím urovnání

- Karbonizace podle specifikace stylu

- Ochrana před vzduchem a znečištěním

Světlé typy nádrží

- Válcový – Standard for beer storage

- Proměnný tlak – Carbonation control capability

- Britové – Combined fermentation and bright functions

Velikost a množství

- Celkový objem na základě výroby, plánu balení

- Individual tanks from 50 – 1000 hl

- Více nádrží pro flexibilitu a čisticí cykly

Funkce

- Jmenovitý tlak ASME

- CIP sprejové koule

- Vstřikování a míchání CO2

- Chladící bundy

- Hladinové senzory

| Typ | Kapacita | Cenové rozpětí |

|---|---|---|

| Válcový | 50 – 1000 hl | $10,000 – $250,000 |

| Proměnný tlak | 50 – 1000 hl | $15,000 – $500,000 |

| Brite/jednotka | 50 – 1000 hl | $15,000 – $750,000 |

Balicí zařízení

Balicí linky plní pivo vysokou rychlostí do sudů, sudů, plechovek a lahví.

Stáčecí linka

Klíčové komponenty

- Bottle washer – cleaner and sanitizer

- Filler – automated counterpressure filling valves

- Capper – presses caps onto filled bottles

- Labeller – front, back, neck labels

- Packer – cases filled bottles

Rychlost linky a automatizace

- Až 120 000 lahví za hodinu (1500 případů/hod)

- Vysoký stupeň automatizace

- Servomotory a frekvenční měniče

Inline kontrola kvality

- Hladina naplnění, kontrola uzávěru, kontrola štítku

- Odmítá lahve s vadami

- Snižuje odpad

Změna

- Sady pro výměnu bez nářadí umožňují rychlou výměnu produktů

- Snižte prostoje mezi výrobními sériemi

Keg Line

Funkce

- Plní nerezové nebo plastové soudky

- Protitlaké plnicí ventily

- Automatizovaná manipulace a doprava

Rychlost linky

- Až 800 sudů za hodinu

- Konfigurace pro jednotlivce nebo dvojčata

- Vysoký stupeň automatizace

Komponenty

- Keg washer – clean and sterilize

- Purger – CO2 purge of empty kegs

- Filler – counterpressure valves

- Crowner – presses sanitary seals into kegs

- Labeler – applies labels during conveyance

Změna

- Flexibilní šňůry zvládnou několik velikostí sudů

- Rychlá odpojení umožňují rychlou výměnu produktů

| Výstup | Cenové rozpětí |

|---|---|

| 100 – 800 kegs/hr | $ |

Konzervárenská linka

Funkce

- Plní plechovky při vysokých rychlostech

- Předpřipravené plechovky vložené do zakladače

- Seamer utěsňuje plechovky po naplnění

Rychlost linky

- Až 2000 plechovek za minutu

- Vysoká automatizace se servopohony

Komponenty

- Unpacker – removes cans from pallets

- Rinser – interior spray cleans cans

- Purger – CO2 purge of empty cans

- Filler – volumetric filling valves

- Seamer – rolls and presses can lids

- Leak detection – rejects defective cans

- Labeler – front and back labels

- Packer – group and overpack cans

Změna

- Části pro změnu formátu pro flexibilitu

- Beznástrojové odpojování umožňuje rychlé přepínání

| Výstup | Cenové rozpětí |

|---|---|

| 10000 – 100000 cph | $ |

Systémy Clean-In-Place

Automatizované čisticí systémy pro hygienu balicích linek.

- Nádrže na čisticí prostředky, čerpadla, ventily, stříkací koule

- Naprogramované cykly pro čištění, oplachování, dezinfekci

- Snižuje pracnost ručního čištění

Paletizátory

Stohuje naplněné krabice nebo plechovky na palety

- Vysokorychlostní robotická paletizace

- Paletové dávkovače, zvedáky a dopravníky

- Automatické balení do stretch fólie

Pasterizátory

- Finální pasterizace produktu před balením

- Zlepšuje trvanlivost a stabilitu chuti

- Alternativa sterilní filtrace

Pomocné systémy

Kromě základního vybavení vyžadují velké pivovary rozsáhlou infrastrukturu a inženýrské sítě.

Manipulace s obilím

- Conveyors – move raw materials into the brewhouse

- Korečkové elevátory, šroubové šneky, vzduchové skluzavky

- Magnets, screens – remove foreign matter

Potrubí

- Propojuje nádoby a přenáší produkty

- Nerezová ocel pro hygienu a odolnost proti korozi

- Skloněný pro odvodnění, vyhněte se mrtvým nohám

- Pružné spoje absorbují vibrace

Systémy CO2

- Zásobníky CO2, odpařovače, rozdělovače

- Distribuuje CO2 pro karbonizaci, čištění

- Regulátory tlaku a pojistné ventily

Systémy CIP

- Clean-in-place – automated cleaning of equipment

- Nádrže na prací prostředky, čerpadla, ventily, ohřívače

- Plánovací a monitorovací software

Chladicí systémy

- Smyčka chlazené vody, chladicí věže, čerpadla, ventily

- Glykolové chladiče pro opláštěné nádrže

Kotle

- Vytvářejte páru pro topné aplikace

- Kotle na zemní plyn nebo biomasu

- Redundance pro kritické potřeby provozuschopnosti

Stlačený vzduch

- Provozuje pneumatické pohony a ovládací prvky

- Vzduchové kompresory, sušičky, filtry, rozvody

Čištění odpadních vod

- Zpracovává odpadní vody a odpady z pivovarů

- Síta, čiřiče, biologické čištění, odvodnění kalu

Elektrická infrastruktura

- Redundance vstupního napájení

- Distribuce pomocí sběrnic a kabelů

- Nouzové záložní generátory

Systém řízení procesů

- Automatizované sledování a řízení vaření piva

- Integruje nástroje, ventily, motory, pohony, HMI

- Správa receptur, hlášení dávek, analýzy

Jak vybrat dodavatele zařízení na vaření piva ve velkém měřítku

Výběr správného výrobce OEM pivovaru je klíčem k úspěšné realizaci projektu pivovaru. Zde jsou klíčové faktory, které je třeba při výběru zvážit:

Pověst a zkušenosti

- Osvědčené projektování a stavba varen

- Ověřte si reference od stávajících zákazníků

- Zkušenosti s vaším výrobním měřítkem

Kvalita a podpora

- Vysoká kvalita výroby a přísné testování

- Responzivní poprodejní servis a podpora

Technická odbornost

- Kvalifikovaní inženýři pro návrh systému

- Schopnost optimalizovat design varny pro vaše potřeby

Zaměření na klienta

- Rozumí vašim výrobním cílům, rozpočtu a omezením

- Flexibilní přístup zaměřený na vaše specifické požadavky

Schopnosti automatizace

- Sofistikované řídicí systémy varny

- Snadné použití, reportování dat a konektivita

Globální přítomnost

- Podpora prodeje a servisu ve vaší geografické oblasti

- Dodržování místních zákonů a předpisů

Spolehlivost dodání

- Prokázaná schopnost dodávat projekty včas

- Pozor na rozvrhy a koordinaci

Hodnota za peníze

- Rovnováha kvality, výkonu a spravedlivých nákladů životního cyklu

- Získejte nabídky od více dodavatelů

Porovnáním několika výrobců OEM pivovarů na těchto parametrech můžete učinit optimální volbu pro svůj nový pivovar.

Výhody a nevýhody systémů pivovarů

Parní vytápění vs Direct Fire

- Parní kotle nabízejí centralizovaný zdroj tepla, ale vysoké investiční náklady

- Přímý oheň dává varně nezávislost, ale vyžaduje řízení hořáku

Vnitřní vs vnější var

- Vnitřní calandria je kompaktní, ale může omezit velikost konvice

- Externí ohřev umožňuje flexibilitu, ale vyžaduje další kotel

Mash Tun vs Mash Filter

- Mash tun je tradiční design s plným extrakčním potenciálem

- Mash filtr rychlejší lautering, ale mírně nižší extrakce

Whirlpool vs Centrifuga

- Whirlpool jednoduchá a šetrná, ale větší půdorys

- Odstřeďujte kompaktní, ale jemné pelety

Manuální vs. automatizované

- Manuální nižší náklady, ale náročné pracovní síly

- Automatizace zlepšuje konzistenci, ale přidává složitost

Vždy je třeba zvážit kompromisy. Vyberte si na základě svých výrobních požadavků, rozpočtů a provozní filozofie.

ČASTO KLADENÉ DOTAZY

Jaká je typická potřeba podlahové plochy pro velký pivovar?

A 50,000 hectoliter per year brewery needs around 27,000 – 40,000 sq. ft for the brewhouse, fermentation room, storage, and packaging hall. Warehousing adds additional space needs. In general, allocate around 0.5 – 1 sq. ft. per annual hectoliter.

Jaká výška stropu se doporučuje pro pivovar?

Pro manipulaci s materiálem se doporučuje minimální vzdálenost 20 stop od hotové podlahy ke stropu. Ideálně 25-30 stop pro větší pivovary. Toto pojme výšku zařízení a nadzemní potrubí a kabely.

Kolik vody je potřeba pro komerční výrobu piva?

On average 4 – 10 hl of water is used to produce 1 hl of beer including all processing steps. Larger breweries can achieve 4-6 hl/hl with efficient use and recycling. Monitor water usage and target reductions through best practices.

Kolik kvasných tanků by měl mít pivovar?

As a rule of thumb have 2 – 3 turns per year per tank or more, to keep capital costs reasonable. For example, for 50,000 hl annual volume, use 15-25 tanks of 2000 hl each for flexibility. The ideal number depends on production schedule, beer types, sales patterns, and packaging.

Jaké jsou nejdražší kusy pivovarského zařízení?

Nejvyšší kapitálové investice zahrnují varné nádoby, fermentační tanky, speciální procesní filtry a balicí linky. Upřednostňujte je na základě okamžitých potřeb výroby a plánů budoucího růstu. Investujte do spolehlivosti a kvality důležitých aktiv.

Kolik energie potřebuje pivovar?

Středně velký pivovar spotřebuje kolem 100-150 kWh na vyrobený hektolitr. Větší pivovary mohou v průměru 50-100 kWh/hl s opatřeními energetické účinnosti. Potřeba zemního plynu se pohybuje kolem 20-40 MJ na hl. Proveďte energetický audit a nainstalujte dílčí měření pro optimalizaci využití.

Kolik lidí je potřeba pro obsluhu velkého pivovaru?

Pro pivovar o objemu 50 000 hl je potřeba asi 25–45 lidí pro práci ve varně, fermentaci, filtraci, balení, údržbě, skladu a laboratořích. Větší pivovary dosahují pod 1 operátora na 1000 hl. Automatizace snižuje potřebu přímé pracovní síly.