Overzicht van apparatuur voor bierbrouwen op grote schaal

Commerciële bierproductie vereist grootschalige bierbrouwapparatuur om de grote volumes te produceren die nodig zijn voor distributie en verkoop. Deze gids biedt een uitgebreide kijk op de end-to-end systemen, machines, tanks en onderdelen waaruit een grootschalige brouwerij bestaat.

Of je nu je eigen brouwerij wilt beginnen of je bestaande activiteiten wilt upgraden, inzicht in het volledige bierproductieproces is essentieel om de juiste apparatuur voor je doelen te kiezen. We bespreken de voor- en nadelen van de verschillende opties en bieden gegevensgestuurde vergelijkingen om je te helpen de optimale investeringen te doen.

This article outlines the core equipment for each stage – from brewhouse to fermentation, conditioning, filtration, and packaging. Technical specifications, standards, installation factors, and operating procedures are detailed in easy-to-use tables. Supplier options are also provided with indicative pricing.

Hieronder volgt een overzicht van de belangrijkste factoren waarmee rekening moet worden gehouden bij het ontwerpen en opzetten van een grootschalige brouwinstallatie:

Belangrijkste apparatuur in een grootschalige bierbrouwerij

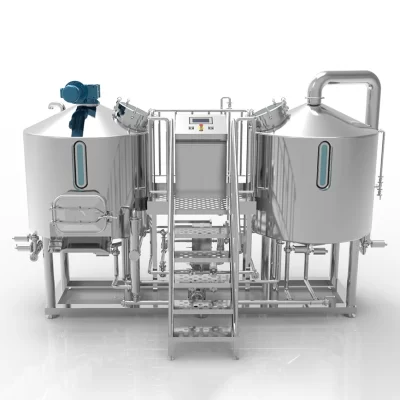

Brouwhuis

- Brew kettle – Mash tun – Lauter tun – Wort kettle – Whirlpool

Fermentatie en rijping

- Fermentation tanks – Maturation tanks

Filtratie en stabilisatie

- Filters – Pasteurizers

Koolzuur- en helderbiertanks

- Brite tanks – Carbonation

Verpakking

- Bottling line – Kegging line – Canning line

Aanvullende apparatuur

- Grain handling – Piping – CO2 systems – Cleaning systems – Cooling systems – Boilers – Compressors – Control systems

Belangrijkste overwegingen voor grootschalige bierbrouwapparatuur

- Productievolume – Higher output requires larger brewing vessels and more fermentation tanks. Scale all sections to match target batch sizes and total annual output.

- Vloeroppervlak en hoogtes – Adequate floor space is needed for brewhouse, fermentation room, storage, packaging halls, and warehousing. Optimal layout improves work flows. Ceiling height is critical.

- Nutsbedrijven – Water, power, steam, compressed air, and wastewater management systems must be set up to supply the brewery.

- Automatisering – Reduces labor and improves consistency. Consider level of automation from brewhouse to packaging.

- Kwaliteitscontrole – Inline sensors and lab equipment needed to check gravity, alcohol, CO2, microbiology etc. at each stage.

- Budget – Match equipment capabilities and capacities to production goals and financial resources. Prioritize investments for current needs and future expansion.

- Lokale regelgeving – Adhere to regulations on production processes, emissions, wastewater, etc. Get required permits.

Door je brouwinstallatie, gisting, filtratie, opslag en verpakkingssecties te plannen aan de hand van deze gids, kan je een efficiënt end-to-end brouwsysteem ontwerpen dat aangepast is aan jouw specifieke vereisten.

Apparatuur voor brouwerijen

The brewhouse is where the magic of beer brewing begins. This section covers the essential vessels and machinery needed to produce wort – the sweet liquid extracted from malt that gets fermented into beer.

Belangrijkste functies van de brouwerij

- Milling – Crushing malt into grist

- Mashing – Mixing grist with hot water for starch conversion

- Lautering – Separating sweet wort from spent grains

- Wort boiling – Sterilizing, extracting flavors, coagulating proteins

- Whirlpooling – Settling trub before fermentation

Moutbehandelingsapparatuur

Mout Silo's

Moutsilo's slaan hele granen op. Verschillende silo's worden gebruikt voor basismout en speciaalmout. Het volume hangt af van de productie en de leveringsfrequentie.

Moutmolen

- Walsmolen maalt mout tot maalsel voor het maischen

- Configuraties met twee of vier rollen

- Rollen hebben geribbelde of gladde oppervlakken

- De afstand tussen de rollen bepaalt de grofheid van de crush

- Mout wordt automatisch toegevoerd vanuit silo's

- Optimaliseer de crush voor maximaal extract, maar vermijd meelvorming

Grist

- Houdt versgemalen schroot tussen de molen en de beslagkuip

- Houdt het maalsel binnen de perken en geeft buffertijd voor het malen en maischen

- Verschillende capaciteiten afgestemd op batchvolumes

Schermen

- Verwijder kleine deeltjes uit het maalsel voor het maischen

- Voorkom problemen met de lagertank en inefficiënte extractie

Grist Hydrators

- Optional – Mix grist with water before adding to mash tun

- Verbetert de extractie door de schillen te hydrateren voor het maischen

Maalstroomwegers

- Weeg partijen maalsel voor receptformulering

- Geautomatiseerd wegen verbetert de consistentie en vermindert het werk

Transportsysteem Grist

- Gesloten schroef- of pneumatische transportbanden

- Snel transport van maalsel naar beslagkuip

| Type | Capaciteit | Stroom | Maat | Prijsklasse |

|---|---|---|---|---|

| Moutsilo | 5 – 500 metric tons | N.V.T. | Sluit aan bij opslagbehoeften | $5,000-$500,000 |

| Walsmolen | 1 – 50 metric tons/hr | 15 – 250 kW | Varieert | $5,000-$250,000 |

| Zaak Grist | 1 – 250 hl | N.V.T. | Varieert | $5,000-$100,000 |

| Grist hydrator | 1 – 100 metric tons/hr | 1 – 250 kW | Varieert | $1,000-$100,000 |

| Maalselweger | 50 – 5000 kg batches | N.V.T. | Varieert | $5,000-$50,000 |

| Grist transport | 10 – 200 metric tons/hr | 1 – 10 kW | Varieert | $5,000-$100,000 |

Maischapparatuur

Maischketel

- Mengt achtereenvolgens maalsel met heet water om zetmeel om te zetten in fermenteerbare suikers

- Roersysteem voor gelijkmatige temperatuur en conversie

- Geïsoleerd om de gewenste temperatuur van het beslag te behouden

- Constructie van staal of koper

- Scheidt zoete wort van gebruikte korrels

Brijfilter

- Alternatief voor inductietank

- Sneller lauteren door druk en filtratie

- Compacter ontwerp

- Lagere extractie-efficiëntie (~2% minder)

- Hogere kapitaal- en bedrijfskosten

Brijpompen

- Recirculeer wort door graanbed voor helderheid en efficiëntie

- Handhaaf de gewenste stroomsnelheden en temperaturen

- Various pump types used – centrifugal, PD, turbine

Warmtewisselaars

- Verwarm water voor maischen en spoelen

- Stoom- of elektrische systemen

- De temperatuur strak onder controle houden

Mengsystemen

- Mengen van harken, peddels of jets

- Belangrijk voor uniforme maischomstandigheden

- Deegballen en temperatuurgradiënten verkleinen

| Type | Capaciteit | Stroom | Maat | Prijsklasse |

|---|---|---|---|---|

| Mashketel | 5 – 250 hl/batch | 10 – 500 kW | Varieert | $50,000-$1,000,000 |

| Filter | 10 – 250 hl/batch | 15 – 250 kW | Kleiner | $100,000-$1,500,000 |

| Maischpomp | 10 – 250 m3/hr | 2 – 250 kW | Varieert | $1,000-$100,000 |

| Warmtewisselaar | 50 – 5000 kW | Stoom of elektrisch | Varieert | $10,000-$500,000 |

| Mengsysteem | Tun afhankelijk | 1 – 50 kW | NA | $10,000-$100,000 |

apparatuur voor bierbrouwen op grote schaal

Lauter tunnel

- Traditioneel vat met valse bodem om wort te scheiden

- Harken voor het conditioneren van graanbedden

- Sproeikoppen voor spoelen

- Langere droogtijd

Brijfilter

- Covered above – faster filtration alternative

Wort Grant

- Verzamelt heldere wort uit de lagertank

- Niveau- en stromingsinstrumenten voor geautomatiseerde regeling

- Pijpen brengen wort naar de ketel

Spargeerarm

- Verdeelt warm water gelijkmatig over het graanbed

- Verbetert de extractie-efficiëntie

- Sproeikoppen ontworpen om kanalisatie te voorkomen

Wortpompen

- Overhevelen van wort na het spoelen naar de kookketel

- Gebruikte centrifugaal- of PD-pompen

- Instrumenten voor debiet- en drukregeling

| Type | Capaciteit | Stroom | Maat | Prijsklasse |

|---|---|---|---|---|

| Lauter | Brouwlengte | N.V.T. | Varieert | $50,000-$1,000,000 |

| Wort subsidie | Tun afhankelijk | N.V.T. | NA | $10,000-$50,000 |

| Spoelarm | Varieert | N.V.T. | NA | $1,000-$10,000 |

| Wortpomp | 10 – 250 m3/hr | 2 – 250 kW | Varieert | $1,000-$100,000 |

Wortkookapparatuur

Waterkoker

- Kook wort om smaken te extraheren, te steriliseren en eiwitten te coaguleren

- Verwarming met stoom of direct vuur

- Interne boiler of externe boiler

- Various shapes – cylinders, tun shapes, pans

- Roerwerken voor mengen en koken

Whirlpool

- Scheidt eiwittroep en hop

- Wervelwerking voor trubkegelvorming

- Vermindert carry-over naar fermentoren

- Kan worden geïntegreerd met brouwketel of aparte tank

Wort Beluchter

- Belucht gekoelde wort voor het gisten

- Nodig voor een gezonde fermentatie

- Various designs – subsurface mixers, venturi, nozzle-based

Warmtewisselaars

- Hete wort afkoelen tot gistingstemperatuur

- Platenwarmtewisselaars of buizenwarmtewisselaars

- Kan worden gecombineerd met wortbeluchter

Pompen

- Wort pumps – transfer to whirlpool and heat exchangers

- Various types – centrifugal, PD, lobe

| Type | Capaciteit | Stroom | Maat | Prijsklasse |

|---|---|---|---|---|

| Brouwketel | 5 – 250 hl batches | 50 – 5000 kW | Varieert | $50,000-$2,000,000 |

| Whirlpool | Afgestemd op waterkoker | Klein | NA | $10,000-$500,000 |

| Wortbeluchter | 1000 – 100000 hl/hr | 2 – 250 kW | Varieert | $1,000-$100,000 |

| Wortkoeler | 1000 – 100000 hl/hr | 50 – 5000 kW | Varieert | $10,000-$1,000,000 |

| Wortpomp | 10 – 250 m3/hr | 2 – 250 kW | Varieert | $1,000-$100,000 |

Regelsystemen voor brouwerijen

- Geautomatiseerd receptbeheer en batchcontrole

- Integreert motoren, kleppen, sensoren, debieten, niveaus en temperaturen

- Verbetert efficiëntie, consistentie, rapportage en naleving

- Opties variëren van basis tot geavanceerde functionaliteit

| Type | Mogelijkheden | Prijsklasse |

|---|---|---|

| Handmatig | Alleen basismeters | N.V.T. |

| Semi-auto | Basisvolgordecontrole | $10,000-$50,000 |

| Automatisch | Geavanceerde run-schermen, gegevens vastleggen | $50,000-$500,000 |

Fermentatie- en rijpingsapparatuur

Fermentatie verandert wort in bier gedurende dagen tot weken door gistactiviteit. Rijping conditioneert en verheldert het bier verder voordat het wordt verpakt. De belangrijkste vaten in deze sectie zijn:

Gistingstanks

Functie

- Vergist wort tot bier

- Gesloten, zuurstofvrije omgeving voor zuivere gistactiviteit

- Temperatuurregeling voor optimale fermentatie

Soorten

- Cilindrisch – Most common, lower surface to volume ratio, cone or flat bottom, height can exceed diameter for volume

- Vierkant – More compact footprint, challenging drainage, limited availability

- Open – Older, allows natural yeast capture, risk of contamination, rarely used for large breweries

Bouw

- Stainless steel is standard – durable, impermeable, corrosion resistance, hygienic

- Speciale legeringen bieden verbeterde corrosiebestendigheid

Maten

- Schaal het totale tankvolume en het aantal tanks om overeen te komen met batch- en jaarvolumes

- Individuele tanks kunnen variëren van 50 hl tot 2500 hl

- Optimale grootte brengt flexibiliteit en schaalvoordeel in evenwicht

Temperatuurregeling

- Jassen voor verwarming/koeling met glycol of andere warmteoverdrachtvloeistoffen

- Aanpasbaar op basis van giststam en biertype

- Strenge controle verbetert kwaliteit en consistentie

Beheer van gist

- Bodemkegel met klep voor verwijderen van gistslurry

- Bovenste doorgangen voor droge gist

| Type | Capaciteit | Hoogte/diameter | Prijsklasse |

|---|---|---|---|

| Cilindrisch | 50 – 2500 hl | 1:1 – 4:1 H:D | $10,000 – $500,000 |

| Vierkant | 50 – 2500 hl | NA | $10,000 – $500,000 |

Rijpingstanks

Functies

- Veroudert bier na primaire gisting

- Verduidelijking en smaakontwikkeling

- Carbonatie voor vatbier of nagisting

Ontwerp en opties

- Vergelijkbare roestvrijstalen cilindrische tanks met conische bodem

- Ommanteld voor temperatuurregeling

- Milde agitatie verbetert conditionering en helderheid

- Weet je niet zeker wat de conditionering moet zijn? Installeer eerst kleinere tanks.

Britten en Unitanks

- Combineert fermentatie, rijping en opslag

- Vermindert transfers en risico op zuurstoftoevoer

- Hogere kapitaalkosten maar operationele voordelen

- Het beste voor consistente producten

| Type | Capaciteit | Prijsklasse |

|---|---|---|

| Alleen rijping | 50 – 2500 hl | $10,000 – $500,000 |

| Brite/eenheidank | 50 – 2500 hl | $15,000 – $750,000 |

Gistbeheersystemen

- Yeast storage tanks – maintains yeast supply

- Pitching and cropping stations – handles transfer to fermenters

- Monitoring – checks viability and purity

- Propagation – grow-up systems for pitching

- Automatisering vermindert open handelingen.

Filtratie- en stabilisatieapparatuur

Verschillende filters en apparatuur helpen bij het klaren van bier, het aanpassen van de koolzuur, het verzekeren van microbiële stabiliteit en het klaarmaken van helder bier voor verpakking.

Filtratie

Soorten

- Precoat – Kieselguhr and perlite medium

- Plate and frame – series of membrane plates

- Centrifugal – spinning sedimentation

- Crossflow – ceramic membrane filtration

Kenmerken

- Verwijder gist, waasdeeltjes, colloïden

- Verhelderingsniveau aanpassen van grof naar steriel

- Evenwicht tussen verwijderingsrendement, doorvoersnelheid en onderhoudsbehoeften

Operatie

- Meerdere stappen van grove tot uiteindelijke klaring

- Voorfilters beschermen fijnere membranen

- CIP-systemen reinigen tussen batches

| Type | Doorvoer | Prijsklasse |

|---|---|---|

| Voorlak | 50 – 500 hl/hr | $50,000 – $500,000 |

| Plaat en frame | 10 – 250 hl/hr | $20,000 – $250,000 |

| Centrifugaal | 10 – 250 hl/hr | $50,000 – $750,000 |

| Kruisstroom | 10 – 250 hl/hr | $75,000 – $1,000,000 |

Pasteurisatie

- Verwarmt bier om te steriliseren en stabiliseren

- Gewoonlijk 60-90°C gedurende 15-60 minuten

- Betere smaakstabiliteit dan filtratie alleen

- Tunnel- of plaatgebaseerde systemen

Verwijdering van kooldioxide

- Stript overtollige CO2 voor verpakking

- Voorkomt overcarbonatie en schuimvorming

- Ontgassingskolommen met vacuüm-, temperatuur- en drukregeling

Koolzuur

- Voegt CO2 toe voor verpakt product

- Brite tank carbonatatie

- Inline carbonatie tijdens het vullen

- Niveau afhankelijk van productstijl

Heldere Biertanks

Geconditioneerd bier wordt overgeheveld naar heldere tanks voordat het wordt verpakt.

- Gekoelde opslag in afwachting van verpakking

- Verduidelijking door bezinking

- Koolzuur volgens stijlspecificatie

- Bescherming tegen lucht en vervuiling

Heldere tanktypes

- Cilindrisch – Standard for beer storage

- Variabele druk – Carbonation control capability

- Brites – Combined fermentation and bright functions

Grootte en hoeveelheid

- Totaal volume gebaseerd op productie, verpakkingsschema

- Individual tanks from 50 – 1000 hl

- Meerdere tanks voor flexibiliteit en reinigingscycli

Kenmerken

- ASME-drukklasse

- CIP-spuitkogels

- CO2 injectie en mengen

- Koelmantels

- Niveausensoren

| Type | Capaciteit | Prijsklasse |

|---|---|---|

| Cilindrisch | 50 – 1000 hl | $10,000 – $250,000 |

| Variabele druk | 50 – 1000 hl | $15,000 – $500,000 |

| Brite/eenheidank | 50 – 1000 hl | $15,000 – $750,000 |

Verpakkingsmachines

Verpakkingslijnen vullen bier op hoge snelheid in vaten, fusten, blikken en flessen.

Bottellijn

Belangrijkste onderdelen

- Bottle washer – cleaner and sanitizer

- Filler – automated counterpressure filling valves

- Capper – presses caps onto filled bottles

- Labeller – front, back, neck labels

- Packer – cases filled bottles

Lijnsnelheid en automatisering

- Tot 120.000 flessen per uur (1500 kratten/uur)

- Hoge mate van automatisering

- Servomotoren en frequentieregelaars

Inline kwaliteitscontrole

- Vulniveau, dopinspectie, labelinspectie

- Weigert flessen met defecten

- Vermindert afval

Overstap

- Wisselsets zonder gereedschap voor snelle productwissel

- Minder stilstand tussen productieruns

Vaatjeslijn

Functie

- Vult roestvrijstalen of kunststof vaten

- Tegendruk vulkleppen

- Geautomatiseerde verwerking en transport

Lijnsnelheid

- Tot 800 vaten per uur

- Configuratie een- of tweeling

- Hoge mate van automatisering

Onderdelen

- Keg washer – clean and sterilize

- Purger – CO2 purge of empty kegs

- Filler – counterpressure valves

- Crowner – presses sanitary seals into kegs

- Labeler – applies labels during conveyance

Overstap

- Flexibele leidingen kunnen meerdere vaten aan

- Snelkoppelingen maken snelle productwissels mogelijk

| Uitgang | Prijsklasse |

|---|---|

| 100 – 800 kegs/hr | $ |

Conservenlijn

Functie

- Vult blikken op hoge snelheid

- Voorgemaakte blikken ingevoerd in filer

- Seamer verzegelt blikken na het vullen

Lijnsnelheid

- Tot 2000 blikken per minuut

- Hoge automatisering met servoaandrijvingen

Onderdelen

- Unpacker – removes cans from pallets

- Rinser – interior spray cleans cans

- Purger – CO2 purge of empty cans

- Filler – volumetric filling valves

- Seamer – rolls and presses can lids

- Leak detection – rejects defective cans

- Labeler – front and back labels

- Packer – group and overpack cans

Overstap

- Formaatveranderingsonderdelen voor flexibiliteit

- Gereedschapsloze ontkoppelingen maken snelle omschakelingen mogelijk

| Uitgang | Prijsklasse |

|---|---|

| 10000 – 100000 cph | $ |

Schoonmaaksystemen

Geautomatiseerde reinigingssystemen voor hygiëne in verpakkingslijnen.

- Wasmiddeltanks, pompen, kleppen, spuitkogels

- Geprogrammeerde cycli voor reinigen, spoelen, ontsmetten

- Vermindert handmatig schoonmaakwerk

Palletiseermachines

Stapelt gevulde kratten of blikken op pallets

- Robotiseren met hoge snelheid

- Palletdispensers, -liften en -transporteurs

- Automatisch wikkelen in rekfolie

Pasteur

- Eindproduct pasteuriseren voor verpakking

- Verbetert houdbaarheid en smaakstabiliteit

- Alternatief voor steriele filtratie

Aanvullende systemen

Naast de kernapparatuur hebben grote brouwerijen uitgebreide infrastructuur en nutsvoorzieningen nodig.

Graanverwerking

- Conveyors – move raw materials into the brewhouse

- Emmerelevatoren, vijzels, luchtschuiven

- Magnets, screens – remove foreign matter

Leidingen

- Verbindt schepen en brengt producten over

- Roestvrij staal voor hygiëne en corrosiebestendigheid

- Schuin aflopen voor drainage, dode poten vermijden

- Flexibele verbindingen absorberen trillingen

CO2-systemen

- CO2-opslagtanks, verdampers, verdeelstukken

- Verdeelt CO2 voor carbonatatie, purgen

- Drukregelaars en veiligheidskleppen

CIP-systemen

- Clean-in-place – automated cleaning of equipment

- Wasmiddeltanks, pompen, kleppen, verwarmers

- Software voor planning en bewaking

Koelsystemen

- Gekoeldwatercircuit, koeltorens, pompen, kleppen

- Glycolkoelers voor tanks met mantel

Ketels

- Stoom genereren voor verwarmingstoepassingen

- Met aardgas of biomassa gestookte ketels

- Redundantie voor kritieke uptime-behoeften

Samengeperste lucht

- Bedient pneumatische aandrijvingen en besturingen

- Luchtcompressoren, drogers, filters, distributie

Behandeling van afvalwater

- Verwerkt procesafvalwater en brouwerijafval

- Zeven, klaringsinstallaties, biologische behandeling, slibontwatering

Elektrische infrastructuur

- Inkomende voedingsredundantie

- Distributie via busrails en kabels

- Noodstroomgeneratoren

Procesbesturingssysteem

- Geautomatiseerde bewaking en controle van brouwen

- Integreert instrumenten, kleppen, motoren, aandrijvingen, HMI's

- Receptbeheer, batchrapportage, analyse

Hoe een leverancier van grootschalige bierbrouwapparatuur selecteren

Het kiezen van de juiste OEM brouwinstallatie is de sleutel tot het succesvol uitvoeren van je brouwerijproject. Hier zijn de belangrijkste factoren om te overwegen in je selectieproces:

Reputatie en ervaring

- Bewezen ervaring in het ontwerpen en bouwen van brouwinstallaties

- Controleer referenties van bestaande klanten

- Ervaring met uw productieschaal

Kwaliteit en ondersteuning

- Hoogwaardige productie en rigoureus testen

- Responsieve after-sales service en ondersteuning

Technische expertise

- Gekwalificeerde ingenieurs om het systeem te ontwerpen

- Mogelijkheid om het brouwhuisontwerp te optimaliseren voor jouw behoeften

Focus op de klant

- Begrijpt je productiedoelen, budget en beperkingen

- Flexibele aanpak gericht op uw specifieke wensen

Automatiseringsmogelijkheden

- Geavanceerde brouwhuiscontrolesystemen

- Gebruiksgemak, gegevensrapportage en connectiviteit

Wereldwijde aanwezigheid

- Verkoop- en serviceondersteuning in uw regio

- Voldoen aan lokale verordeningen en voorschriften

Leveringsbetrouwbaarheid

- Bewezen vermogen om projecten op tijd af te leveren

- Aandacht voor schema's en coördinatie

Waar voor je geld

- Evenwicht tussen kwaliteit, prestaties en eerlijke levenscycluskosten

- Vraag offertes aan bij meerdere leveranciers

Door meerdere OEM-brouwmodellen te vergelijken op deze parameters, kun je de optimale keuze maken voor je nieuwe brouwerij.

Voor- en nadelen van brouwhuissystemen

Stoomverwarming vs. direct vuur

- Stoomketels bieden gecentraliseerde warmtebron maar hoge kapitaalkosten

- Direct vuur geeft de brouwerij onafhankelijkheid, maar vereist brandermanagement

Intern vs extern koken

- Interne calandria is compact maar kan de grootte van de waterkoker beperken

- Extern koken biedt flexibiliteit, maar vereist een extra boiler

Maischketel vs Maischfilter

- Mash tun is een traditioneel ontwerp met volledig extractiepotentieel

- Maischfilter snellere lautering maar iets lagere extractie

Whirlpool vs Centrifuge

- Whirlpool eenvoudig en zacht, maar neemt meer ruimte in beslag

- Centrifugeer compacte maar delicate pellets

Handmatig vs. geautomatiseerd

- Handmatige lagere kosten maar intensieve arbeid

- Automatisering verbetert consistentie maar voegt complexiteit toe

Er zijn altijd afwegingen te maken. Kies op basis van je productievereisten, budgetten en besturingsfilosofie.

FAQ

Wat zijn de typische vloeroppervlakvereisten voor een grote brouwerij?

A 50,000 hectoliter per year brewery needs around 27,000 – 40,000 sq. ft for the brewhouse, fermentation room, storage, and packaging hall. Warehousing adds additional space needs. In general, allocate around 0.5 – 1 sq. ft. per annual hectoliter.

Welke plafondhoogte wordt aanbevolen voor een brouwerij?

Voor het hanteren van materiaal wordt een minimale vrije ruimte van 20 ft van de afgewerkte vloer tot het plafond aanbevolen. Ideaal is 25-30 ft voor grotere brouwerijen. Dit houdt rekening met de hoogte van de apparatuur plus bovengrondse leidingen en kabels.

Hoeveel water is er nodig voor commerciële bierproductie?

On average 4 – 10 hl of water is used to produce 1 hl of beer including all processing steps. Larger breweries can achieve 4-6 hl/hl with efficient use and recycling. Monitor water usage and target reductions through best practices.

Hoeveel gisttanks moet een brouwerij hebben?

As a rule of thumb have 2 – 3 turns per year per tank or more, to keep capital costs reasonable. For example, for 50,000 hl annual volume, use 15-25 tanks of 2000 hl each for flexibility. The ideal number depends on production schedule, beer types, sales patterns, and packaging.

Wat zijn de duurste onderdelen van brouwerijapparatuur?

De brouwketels, gistingstanks, speciale procesfilters en verpakkingslijnen brengen de hoogste kapitaalinvesteringen met zich mee. Stel prioriteiten op basis van onmiddellijke productiebehoeften en toekomstige groeiplannen. Investeer in betrouwbaarheid en kwaliteit voor kritieke activa.

Hoeveel stroom heeft een brouwerij nodig?

Een middelgrote brouwerij verbruikt ongeveer 100-150 kWh per geproduceerde hectoliter. Grotere brouwerijen kunnen gemiddeld 50-100 kWh/hl verbruiken dankzij energiebesparende maatregelen. De aardgasbehoefte ligt rond de 20-40 MJ per hl. Voer een energieaudit uit en installeer submeters om het verbruik te optimaliseren.

Hoeveel mensen zijn er nodig om een grote brouwerij te bemannen?

Voor een brouwerij van 50.000 hl zijn ongeveer 25-45 mensen nodig voor functies in de brouwerij, fermentatie, filtratie, verpakking, onderhoud, magazijn en labo. Grotere brouwerijen halen minder dan 1 operator per 1000 hl. Automatisering vermindert de behoefte aan directe arbeid.