As an important place for beer production, the maintenance of the brewery’s production equipment, environment, and processes is directly related to production efficiency, beer quality, and factory safety. Beer production involves multiple links, from raw material processing and fermentation to packaging. Each link requires meticulous management and effective maintenance. With the continuous expansion of the production scale, the daily maintenance of brewery equipment and facilities is particularly important.

Porque é que é importante manter uma fábrica de cerveja?

Garantir a qualidade da cerveja

Os requisitos de qualidade da cerveja são muito elevados. Factores como a seleção das matérias-primas, o processo de fermentação e a temperatura de armazenamento afectam o sabor e a qualidade do produto final. A manutenção do equipamento não se destina apenas a evitar falhas, mas também a garantir que todos os elos do processo de produção possam prosseguir de forma estável. Por exemplo, os sistemas de controlo de temperatura, o equipamento de filtragem e os sistemas de tubagem têm de ser cuidadosamente mantidos para evitar a contaminação ou afetar o sabor da cerveja.

Reduzir os custos de manutenção

Quando o equipamento falha, o custo de manutenção é muitas vezes elevado, especialmente no caso de alguns equipamentos essenciais, que requerem muito tempo e dinheiro para serem reparados. Se os potenciais problemas puderem ser descobertos e resolvidos a tempo através de uma manutenção regular, as falhas súbitas podem muitas vezes ser evitadas e os custos de manutenção podem ser reduzidos.

Reforçar a segurança

O processo de produção de uma fábrica de cerveja envolve frequentemente altas temperaturas, alta pressão e reacções químicas, pelo que as questões de segurança são particularmente importantes. O envelhecimento ou avaria do equipamento pode conduzir a acidentes de segurança. Por conseguinte, a inspeção e manutenção regulares do equipamento podem melhorar eficazmente a segurança da fábrica e evitar acidentes de segurança.

Problemas comuns de manutenção nas fábricas de cerveja

Envelhecimento e avaria do equipamento

medida que o tempo de utilização aumenta, o equipamento da fábrica de cerveja vai envelhecendo gradualmente. Em particular, alguns equipamentos de alta carga, como tanques de fermentação, filtros, equipamentos de refrigeração, etc., são propensos a falhas. A falha do equipamento não só conduzirá a interrupções na produção, como também poderá afetar a qualidade do produto, pelo que é necessário inspecionar regularmente o equipamento e substituir as peças de desgaste.

Problemas de poluição e de odores

Podem ocorrer problemas de contaminação bacteriana e de odor durante a produção de cerveja, especialmente na fase de fermentação. Se o equipamento não for limpo e mantido a tempo, os poluentes podem entrar no processo de produção e afetar o sabor e a qualidade da cerveja. Por exemplo, a poluição da água no sistema de arrefecimento e os sedimentos na tubagem podem causar estes problemas.

Controlo de temperatura instável

O processo de fermentação da cerveja é muito sensível à temperatura. Uma falha ou instabilidade do sistema de controlo da temperatura pode levar a um processo de fermentação incompleto ou anormal, afectando assim o sabor e a concentração de álcool da cerveja. A manutenção do equipamento de controlo da temperatura e a garantia da estabilidade da temperatura de fermentação e de armazenamento é uma das tarefas fundamentais da manutenção da fábrica de cerveja.

Falha do sistema de controlo automático

A maioria das cervejeiras modernas depende de sistemas de controlo automatizados para gerir o processo de produção. Uma falha no sistema de automatização pode causar problemas em vários aspectos da produção, tais como alimentação incorrecta de matérias-primas, fermentação irregular, erros de embalagem, etc. Estas falhas requerem normalmente um diagnóstico e reparação profissionais.

Perda de acessórios e materiais

O equipamento da fábrica de cerveja envolve um grande número de acessórios e materiais, tais como tubos, válvulas, filtros, etc. O envelhecimento, os danos ou o desgaste destes acessórios e materiais afectam a eficiência da produção e a segurança do equipamento. Por conseguinte, a inspeção e substituição regulares destes acessórios vulneráveis é uma parte necessária da manutenção diária.

Como manter uma fábrica de cerveja?

Inspeção regular do equipamento e manutenção preventiva

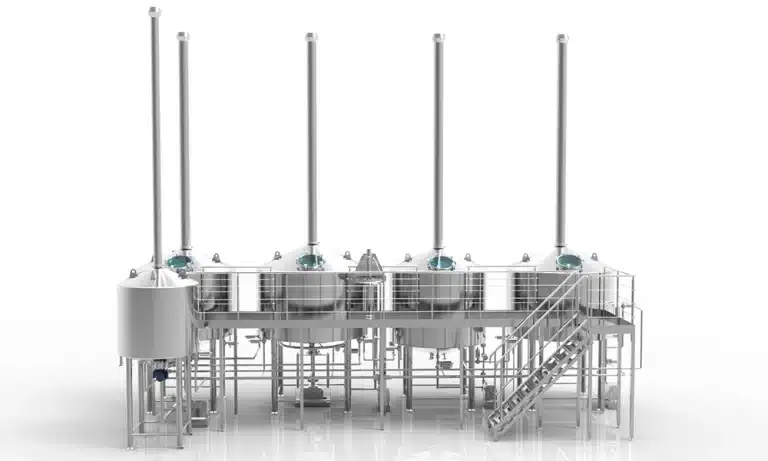

O equipamento de uma fábrica de cerveja é o núcleo do processo de produção, incluindo sistemas de fabrico de cerveja, tanques de fermentação, filtros, sistemas de refrigeração, equipamento de embalagem, etc. Estes equipamentos são propensos ao desgaste e ao envelhecimento em condições de funcionamento prolongado com cargas elevadas. Por conseguinte, as inspecções regulares são a chave para evitar falhas no equipamento. As medidas de manutenção preventiva incluem normalmente a lubrificação, a limpeza e a substituição de peças vulneráveis do equipamento. Por exemplo, verificar regularmente o sistema de controlo de temperatura do tanque de fermentação para garantir um controlo preciso da temperatura; verificar o sistema de tubagem para evitar problemas de fluxo causados pela acumulação de incrustações. Além disso, a substituição de peças com grande desgaste, como vedantes e válvulas, também faz parte da manutenção diária, o que pode evitar eficazmente falhas súbitas que afectem a produção.

Assegurar a limpeza e a higiene do equipamento.

No processo de produção de cerveja, a limpeza e a higiene são cruciais. A contaminação do equipamento e das condutas não só afecta o sabor da cerveja, como também pode provocar o crescimento de bactérias e causar a deterioração da cerveja. A limpeza regular de todo o equipamento que entra em contacto com as matérias-primas, a levedura e a cerveja acabada é um trabalho de manutenção básico. Para garantir o efeito de limpeza, muitas fábricas de cerveja utilizam sistemas de limpeza automática (CIP) para limpar completamente o equipamento de fabrico e fermentação. Durante o processo de limpeza, os agentes de limpeza e os desinfectantes utilizados devem cumprir as normas de segurança alimentar para evitar que os resíduos afectem a qualidade da cerveja.

Manutenção do sistema de controlo da temperatura

The temperature control system is crucial in breweries, especially during fermentation and storage. Even slight changes in fermentation temperature can have a significant impact on the flavor and alcohol concentration of beer. Therefore, regular inspection and calibration of the temperature control system is a key maintenance task. Check the sensors, heating, and cooling systems of the temperature control equipment to ensure their accuracy and stability. At the same time, the system’s pipes and coolants also need to be replaced or cleaned regularly to avoid inaccurate temperature control due to aging equipment, which affects the production process.

Manutenção de equipamentos e sistemas de automação

A maioria das cervejeiras modernas utiliza equipamento de automatização e sistemas de gestão da informação para melhorar a eficiência e a precisão da produção. O equipamento de automatização, como as máquinas de embalagem automática, as máquinas de enchimento, os sistemas de controlo da produção de cerveja, etc., requerem uma manutenção regular. Para garantir o funcionamento estável destes sistemas, a fábrica deve estar equipada com técnicos de automação profissionais para resolver problemas e atualizar o sistema. Além disso, o sistema de automação também necessita de efetuar regularmente cópias de segurança dos dados e actualizações de software para evitar que as vulnerabilidades do sistema ou a perda de dados afectem a produção. Os sistemas de monitorização e alarme em tempo real são ferramentas poderosas para garantir a segurança da produção e podem fornecer avisos atempados quando o equipamento apresenta anomalias.

Substituir atempadamente as peças vulneráveis.

Durante a utilização a longo prazo do equipamento da fábrica de cerveja, alguns acessórios, como tubos, filtros, válvulas, etc., são susceptíveis de se desgastarem ou envelhecerem. A inspeção regular destas peças vulneráveis e a substituição atempada são a chave para garantir o funcionamento normal do equipamento. Aquando da substituição dos acessórios, devem ser utilizados acessórios originais de alta qualidade para garantir a estabilidade do equipamento a longo prazo. Especialmente para os principais equipamentos que envolvem o processamento e a fermentação de matérias-primas, a escolha de acessórios de alta qualidade pode reduzir significativamente a probabilidade de falha.

Manutenção do ambiente e da segurança da fábrica

As instalações de saneamento ambiental e de segurança da fábrica de cerveja também necessitam de manutenção regular. Deve ser mantida uma boa ventilação, iluminação, temperatura e controlo da humidade na fábrica. A área de trabalho deve ser mantida limpa e arrumada para evitar a acumulação de detritos e prevenir incêndios e outros riscos de segurança. Ao mesmo tempo, a integridade do equipamento de combate a incêndios, as passagens de evacuação de emergência e os sinais de aviso de segurança na fábrica devem ser verificados regularmente. Nas áreas onde são utilizados produtos químicos perigosos, o seu estado de armazenamento e utilização deve ser verificado regularmente para garantir a conformidade com os regulamentos de segurança.

Formação e assistência técnica aos equipamentos

Para melhorar o nível de manutenção do equipamento da fábrica de cerveja, os operadores e os técnicos de manutenção da fábrica devem receber formação regular sobre o equipamento. Os operadores devem compreender os princípios básicos de funcionamento do equipamento e os métodos comuns de resolução de problemas, de modo a poderem resolver atempadamente os problemas menores. O pessoal de manutenção deve atualizar regularmente o equipamento e realizar formação técnica para dominar as mais recentes competências de manutenção e métodos de manutenção do equipamento. Além disso, as fábricas de cerveja devem também estabelecer arquivos completos do equipamento e registos de manutenção para garantir que o historial de manutenção de cada equipamento possa ser rastreado, para facilitar a análise da causa da falha e otimizar a estratégia de manutenção.

Otimização e melhoria dos processos de produção

A manutenção do equipamento não se limita apenas ao equipamento em si, mas envolve também a otimização de todo o processo de produção. Por exemplo, através da análise de dados, o processo de produção pode ser optimizado, o consumo de energia pode ser reduzido e a eficiência da produção pode ser melhorada. A otimização dos pontos de estrangulamento no processo de produção pode prolongar a vida útil do equipamento e reduzir as falhas causadas pela utilização excessiva de determinados equipamentos. Rever e avaliar regularmente o processo de produção e encontrar espaço para melhorias são garantias importantes para o funcionamento estável e a longo prazo da fábrica de cerveja.

Implementação de uma gestão inteligente e digital

Com o desenvolvimento da ciência e da tecnologia, muitas fábricas de cerveja começaram a introduzir sistemas de gestão inteligentes e digitais. Através de sensores, da tecnologia da Internet das Coisas e da análise de grandes volumes de dados, as cervejeiras podem monitorizar o estado de funcionamento do equipamento, os parâmetros de produção, o consumo de energia e outras informações em tempo real. Isto permite não só detetar antecipadamente anomalias no equipamento, mas também responder atempadamente quando ocorrem falhas, para reduzir o tempo de inatividade. Ao mesmo tempo, o sistema inteligente pode fornecer uma previsão precisa de falhas e sugestões de manutenção, ajudando o pessoal de manutenção a realizar operações de manutenção de forma direcionada e a melhorar a eficiência e a precisão da manutenção.

Conselhos para a manutenção do equipamento de fabrico de cerveja

- Se não utilizar o equipamento de fabrico de cerveja temporariamente, não se esqueça de limpar bem o equipamento. Depois de o fluxo de água estar regular, feche a válvula. Além disso, antes de reutilizar o equipamento após um longo período de tempo, limpe-o cuidadosamente.

- O permutador de calor deve ser desmontado e limpo após um longo período de funcionamento ou de desuso. Não utilize uma escova metálica durante a limpeza, não dobre, torça, pise ou aperte a placa do permutador de calor e substitua a junta de vedação a tempo se estiver a envelhecer.

- Verificar regularmente a ligação e a ligação à terra do motor e da bomba para garantir a ligação correta. Verificar o nível de óleo do motor de redução e do dispositivo hidráulico e adicionar regularmente óleo lubrificante de acordo com as instruções. Controlar regularmente o aperto dos acessórios de mistura e de lavoura. Todas as bombas utilizadas não devem funcionar ao ralenti ou em marcha-atrás. Se for detectada uma fuga, o vedante da bomba deve ser substituído atempadamente.

- Verificar regularmente se existem objectos estranhos e impurezas na tremonha do moinho, verificar se os fixadores do moinho estão soltos, o aperto da correia de transmissão do moinho e a fiabilidade do dispositivo de proteção de segurança. Limpar regularmente o rolo do moinho.

- Verificar regularmente o manómetro e a válvula de segurança do equipamento de aquecimento a vapor para garantir que o coletor de vapor está desobstruído; o aquecimento não deve ser iniciado se a temperatura especificada não for atingida. Durante o funcionamento, devem ser colocados sinais de aviso por cima das condutas de alta temperatura, tais como as condutas de vapor e de mosto e o equipamento de trituração, para evitar queimaduras.

- Durante a filtragem, não extrair o mosto com um caudal elevado para não danificar a placa do crivo! Quando o equipamento não estiver a ser utilizado, não coloque objectos pesados sobre a placa do crivo para evitar que esta se deforme. Manter todas as peças mecânicas a funcionar corretamente durante o funcionamento.

- Verificar a qualquer momento se o permutador de calor de placas apresenta fugas, fugas de líquido e fluxo de fluido, e repará-las imediatamente se existirem.

Conselhos para a manutenção das cubas de fermentação

- Se houver uma fuga nas juntas do tubo de entrada e do tubo de saída e o aperto das juntas não resolver o problema, adicione ou substitua o empanque.

- O manómetro e a válvula de segurança devem ser verificados regularmente e a avaria deve ser substituída ou reparada atempadamente.

- Ao limpar o depósito de fermentação, utilize uma escova macia para o esfregar e não o risque com objectos duros para evitar danificar a superfície do cuba de fermentação.

- O instrumento de calibração deve ser calibrado uma vez por ano para garantir uma utilização normal.

- O equipamento elétrico, os instrumentos, os sensores e outros equipamentos eléctricos estão estritamente proibidos de entrar em contacto direto com a água e o vapor para evitar a humidade.

- Quando o equipamento não estiver a ser utilizado, deve ser limpo atempadamente e a água restante no tanque de fermentação e em cada tubo deve ser drenada; soltar a tampa do tanque de fermentação e os parafusos do orifício manual para evitar a deformação do anel de vedação.

- Se o tanque de fermentação não estiver a ser utilizado temporariamente, é necessário esvaziar o tanque de fermentação e drenar a água restante no tanque e em cada tubo.

Resumo

A manutenção de uma fábrica de cerveja não se destina apenas a manter o equipamento a funcionar corretamente, mas também a garantir a eficiência do processo de produção e a qualidade da cerveja. Através de inspecções regulares, manutenção preventiva, monitorização e outros meios, a vida útil do equipamento pode ser maximizada, os custos de produção podem ser reduzidos e a qualidade e segurança da cerveja podem ser garantidas.