概要 大規模ビール醸造設備

商業用ビールの製造には、流通や販売に必要な大量のビールを製造するための大規模なビール醸造設備が必要です。このガイドでは、大規模ビール醸造所を構成するエンド・ツー・エンドのシステム、機械、タンク、部品について包括的に紹介しています。

ビール製造事業を始めようとする場合にも、既存の事業をアップグレードしようとする場合にも、ビール製造の全工程を理解することは、目的に合った設備を選択するために不可欠です。様々な選択肢の長所と短所を取り上げ、データに基づいた比較を提供することで、最適な投資をお手伝いします。

This article outlines the core equipment for each stage – from brewhouse to fermentation, conditioning, filtration, and packaging. Technical specifications, standards, installation factors, and operating procedures are detailed in easy-to-use tables. Supplier options are also provided with indicative pricing.

大規模醸造システムを設計・設置する際に考慮すべき主な要因の概要を以下に示す:

大規模ビール醸造設備の主な設備

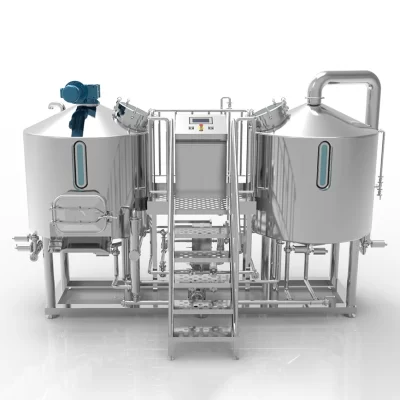

醸造所

- Brew kettle – Mash tun – Lauter tun – Wort kettle – Whirlpool

発酵と熟成

- Fermentation tanks – Maturation tanks

ろ過と安定化

- Filters – Pasteurizers

炭酸とブライト・ビール・タンク

- Brite tanks – Carbonation

パッケージング

- Bottling line – Kegging line – Canning line

付帯設備

- Grain handling – Piping – CO2 systems – Cleaning systems – Cooling systems – Boilers – Compressors – Control systems

大規模ビール醸造設備の主な検討事項

- 生産量 – Higher output requires larger brewing vessels and more fermentation tanks. Scale all sections to match target batch sizes and total annual output.

- 床面積と高さ – Adequate floor space is needed for brewhouse, fermentation room, storage, packaging halls, and warehousing. Optimal layout improves work flows. Ceiling height is critical.

- ユーティリティ – Water, power, steam, compressed air, and wastewater management systems must be set up to supply the brewery.

- オートメーション – Reduces labor and improves consistency. Consider level of automation from brewhouse to packaging.

- 品質管理 – Inline sensors and lab equipment needed to check gravity, alcohol, CO2, microbiology etc. at each stage.

- 予算 – Match equipment capabilities and capacities to production goals and financial resources. Prioritize investments for current needs and future expansion.

- 現地規則 – Adhere to regulations on production processes, emissions, wastewater, etc. Get required permits.

このガイドを使って醸造所、発酵、ろ過、貯蔵、包装の各セクションを計画することで、特定の要件に合わせてカスタマイズされた効率的なエンド・ツー・エンドの醸造システムを設計することができます。

醸造所設備

The brewhouse is where the magic of beer brewing begins. This section covers the essential vessels and machinery needed to produce wort – the sweet liquid extracted from malt that gets fermented into beer.

醸造所の主な機能

- Milling – Crushing malt into grist

- Mashing – Mixing grist with hot water for starch conversion

- Lautering – Separating sweet wort from spent grains

- Wort boiling – Sterilizing, extracting flavors, coagulating proteins

- Whirlpooling – Settling trub before fermentation

モルトハンドリング装置

モルト・サイロ

モルトサイロは全粒穀物を貯蔵する。ベースモルトとスペシャルティモルト用に異なるサイロを使用。数量は生産量と配送頻度によって異なる。

モルト・ミル

- ローラーミルによる麦芽の粉砕

- 2本または4本のローラー構成

- ローラーの表面はフルート状または平滑

- ローラー間のギャップが粉砕の粗さを決める

- 麦芽はサイロから自動的に供給される

- 粉砕を最適化し、エキスを最大限に引き出す。

グリスト・ケース

- ミルとマッシュタンの間に挽きたてのグリストを入れる。

- 粉砕物を保持し、粉砕とマッシングのためのバッファ時間を確保する。

- バッチ量に合わせた様々な容量

スクリーン

- マッシングの前に、グリストから微粒子を取り除く

- 焙焼槽の問題や抽出の非効率を防ぐ

グリスト・ハイドレーター

- Optional – Mix grist with water before adding to mash tun

- 籾殻を水和させてからマッシュすることで、抽出を向上させる。

グリスト計量器

- レシピ作成のためのグリストのバッチを計量する。

- 自動計量で一貫性を高め、労力を削減

グリスト輸送システム

- 密閉式スクリューまたは空気圧コンベヤ

- グリストをマッシュタンに素早く運ぶ

| タイプ | 定員 | パワー | サイズ | 価格帯 |

|---|---|---|---|---|

| モルト・サイロ | 5 – 500 metric tons | 該当なし | 収納のニーズに合わせる | $5,000-$500,000 |

| ローラーミル | 1 – 50 metric tons/hr | 15 – 250 kW | 変動あり | $5,000-$250,000 |

| グリストケース | 1 – 250 hl | 該当なし | 変動あり | $5,000-$100,000 |

| グリスト・ハイドレーター | 1 – 100 metric tons/hr | 1 – 250 kW | 変動あり | $1,000-$100,000 |

| グリスト計量機 | 50 – 5000 kg batches | 該当なし | 変動あり | $5,000-$50,000 |

| グリスト輸送 | 10 – 200 metric tons/hr | 1 – 10 kW | 変動あり | $5,000-$100,000 |

粉砕装置

マッシュ・タン

- 澱粉を発酵可能な糖に変えるために、砥粒と湯を順番に混ぜる。

- 均一な温度と変換のための攪拌システム

- 好みのマッシュ温度を維持するための断熱材

- スチール製または銅製

- 使用済み穀物から甘い麦汁を分離する

マッシュフィルター

- ラウタータンの代替

- 圧力と濾過を利用したより迅速な濾過

- よりコンパクトなデザイン

- 抽出効率の低下(~2%低下)

- 資本コストと営業コストの上昇

マッシュポンプ

- 麦汁をグレーンベッドに循環させ、透明度と効率を高める

- 望ましい流量と温度を維持する

- Various pump types used – centrifugal, PD, turbine

熱交換器

- マッシングとスパージングに使用する温水

- 蒸気式または電気式

- 厳密な温度管理の維持

混合システム

- ミキシング・レーキ、パドル、ジェット

- マッシュコンディションを均一にするために重要

- ドウボールと温度勾配を減らす

| タイプ | 定員 | パワー | サイズ | 価格帯 |

|---|---|---|---|---|

| マッシュ・タン | 5 – 250 hl/batch | 10 – 500 kW | 変動あり | $50,000-$1,000,000 |

| マッシュフィルター | 10 – 250 hl/batch | 15 – 250 kW | 小さめ | $100,000-$1,500,000 |

| マッシュポンプ | 10 – 250 m3/hr | 2 – 250 kW | 変動あり | $1,000-$100,000 |

| 熱交換器 | 50 – 5000 kW | スチームまたは電気 | 変動あり | $10,000-$500,000 |

| 混合システム | チューン依存 | 1 – 50 kW | NA | $10,000-$100,000 |

大規模ビール醸造設備

ラウター・タン

- 麦汁を分離する偽底の伝統的な桶

- 穀物床調整用レーキ

- スパージング用スプレーノズル

- 焙煎時間が長い

マッシュフィルター

- Covered above – faster filtration alternative

ウォート・グラント

- ラウタータンから透明な麦汁を集める

- 自動制御用レベル・流量計

- 麦汁をケトルに送るパイプ

スパージ・アーム

- 穀物床に均等にお湯を行き渡らせる

- 抽出効率の向上

- チャネリングを避けるように設計されたスプレーノズル

麦汁ポンプ

- 麦汁をケトルに移す

- 遠心ポンプまたはPDポンプを使用

- 流量・圧力制御機器

| タイプ | 定員 | パワー | サイズ | 価格帯 |

|---|---|---|---|---|

| ラウター・チューン | 醸造期間 | 該当なし | 変動あり | $50,000-$1,000,000 |

| ワート助成金 | チューン依存 | 該当なし | NA | $10,000-$50,000 |

| スパージアーム | 変動あり | 該当なし | NA | $1,000-$10,000 |

| 麦汁ポンプ | 10 – 250 m3/hr | 2 – 250 kW | 変動あり | $1,000-$100,000 |

麦汁煮沸装置

ブリューケトル

- 麦汁を煮沸してフレーバーを抽出し、殺菌し、タンパク質を凝固させる。

- スチームまたは直火式暖房

- 内部カランドリアまたは外部ボイラー

- Various shapes – cylinders, tun shapes, pans

- 攪拌・沸騰用アジテーター

ワールプール

- タンパク質のトラブとホップを分離する

- トリュブ・コーン形成のための旋回作用

- 発酵槽へのキャリーオーバーの低減

- ブリューケトルと一体化、または別タンクとして使用可能

麦汁エアレーター

- イーストのピッチング前に冷却した麦汁をエアレーションする。

- 健全な発酵に必要

- Various designs – subsurface mixers, venturi, nozzle-based

熱交換器

- 熱い麦汁を発酵温度まで冷ます

- プレート式熱交換器またはシェル&チューブ式熱交換器

- 麦汁エアレーターと併用可能

パンプス

- Wort pumps – transfer to whirlpool and heat exchangers

- Various types – centrifugal, PD, lobe

| タイプ | 定員 | パワー | サイズ | 価格帯 |

|---|---|---|---|---|

| ブリューケトル | 5 – 250 hl batches | 50 – 5000 kW | 変動あり | $50,000-$2,000,000 |

| ワールプール | ケトルに合わせる | 小さい | NA | $10,000-$500,000 |

| 麦汁エアレーター | 1000 – 100000 hl/hr | 2 – 250 kW | 変動あり | $1,000-$100,000 |

| 麦汁クーラー | 1000 – 100000 hl/hr | 50 – 5000 kW | 変動あり | $10,000-$1,000,000 |

| 麦汁ポンプ | 10 – 250 m3/hr | 2 – 250 kW | 変動あり | $1,000-$100,000 |

醸造所制御システム

- 自動レシピ管理とバッチ制御

- モーター、バルブ、センサー、流量、レベル、温度を統合

- 効率性、一貫性、報告、コンプライアンスの向上

- オプションは基本的なものから高度な機能まで幅広い

| タイプ | 能力 | 価格帯 |

|---|---|---|

| マニュアル | 基本ゲージのみ | 該当なし |

| セミオート | 基本シーケンス制御 | $10,000-$50,000 |

| 自動 | 高度なラン画面、データキャプチャ | $50,000-$500,000 |

発酵・熟成設備

発酵は、酵母の活動によって麦汁を数日から数週間かけてビールへと変化させる。熟成はさらにビールの状態を整え、透明にしてからパッケージングします。このセクションの主要な容器は以下の通りです:

発酵タンク

機能

- 麦汁をビールに発酵させる

- 酵母の純粋な活性のための密閉された無酸素環境

- 最適な発酵のための温度制御

種類

- 円筒形 – Most common, lower surface to volume ratio, cone or flat bottom, height can exceed diameter for volume

- 正方形 – More compact footprint, challenging drainage, limited availability

- オープン – Older, allows natural yeast capture, risk of contamination, rarely used for large breweries

建設

- Stainless steel is standard – durable, impermeable, corrosion resistance, hygienic

- 特殊合金により耐食性を向上

サイズ

- 総タンク容量とタンク数をバッチ容量と年間容量に合わせる。

- 個々のタンクは50 hlから2500 hlまで。

- 柔軟性と規模の経済性をバランスさせた最適なサイズ

温度管理

- グリコールやその他の熱伝達流体を使用した冷暖房用ジャケット

- イースト菌とビールの種類によって調整可能

- 厳密な管理で品質と一貫性を向上

酵母管理

- イーストスラリー除去用バルブ付きボトムコーン

- ドライイーストのピッチング用トップ・マンウェイ

| タイプ | 定員 | 高さ/直径 | 価格帯 |

|---|---|---|---|

| 円筒形 | 50 – 2500 hl | 1:1 – 4:1 H:D | $10,000 – $500,000 |

| 正方形 | 50 – 2500 hl | NA | $10,000 – $500,000 |

熟成タンク

機能

- 一次発酵後のビールの熟成

- 清澄化と風味開発

- カスクエールまたは二次発酵のための炭酸化

デザインとオプション

- 類似の円錐底のステンレス鋼の円柱タンク

- 温度制御用ジャケット

- 穏やかな攪拌がコンディショニングと透明性を向上させる

- コンディショニング要件が不明?まず小型タンクを設置する。

ブリテスとユニタンク

- 発酵、熟成、貯蔵を組み合わせる

- 移動と酸素欠乏のリスクを低減

- 資本コストは高いが、運用面で有利

- 安定した製品に最適

| タイプ | 定員 | 価格帯 |

|---|---|---|

| 成熟のみ | 50 – 2500 hl | $10,000 – $500,000 |

| ブライト/ユニタンク | 50 – 2500 hl | $15,000 – $750,000 |

酵母管理システム

- Yeast storage tanks – maintains yeast supply

- Pitching and cropping stations – handles transfer to fermenters

- Monitoring – checks viability and purity

- Propagation – grow-up systems for pitching

- 自動化により、オープンハンドリングが減少する。

ろ過・安定化装置

さまざまなフィルターや機器が、ビールの透明化、炭酸の調整、微生物の安定性確保、鮮やかなビールの包装準備に役立っている。

ろ過

種類

- Precoat – Kieselguhr and perlite medium

- Plate and frame – series of membrane plates

- Centrifugal – spinning sedimentation

- Crossflow – ceramic membrane filtration

特徴

- イースト、ヘイズ粒子、コロイドの除去

- 粗いものから無菌のものまで、透明度を調整する。

- 除去効率、処理速度、メンテナンスの必要性のバランス

オペレーション

- 粗清澄化から最終清澄化までの多段階

- プレフィルターがより微細な膜を保護する

- CIPシステムによるバッチ間の洗浄

| タイプ | スループット | 価格帯 |

|---|---|---|

| プレコート | 50 – 500 hl/hr | $50,000 – $500,000 |

| プレートとフレーム | 10 – 250 hl/hr | $20,000 – $250,000 |

| 遠心式 | 10 – 250 hl/hr | $50,000 – $750,000 |

| クロスフロー | 10 – 250 hl/hr | $75,000 – $1,000,000 |

低温殺菌

- ビールを加熱して殺菌し、安定させる

- 通常60~90℃で15~60分間

- 濾過のみよりも風味の安定性が高い

- トンネルまたはプレートベースのシステム

二酸化炭素除去

- 包装前に余分なCO2を除去

- 過炭酸と発泡を防ぐ

- 真空、温度、圧力制御付き脱気カラム

炭酸

- パッケージ製品にCO2を添加

- ブライト・タンク炭酸

- 充填中のインライン・カーボネーション

- レベルは製品スタイルによる

明るいビールタンク

コンディショニングされたビールは、パッケージングの前に明るいタンクに移される。

- 包装待ちの冷蔵倉庫

- 和解による明確化

- スタイルに合わせた炭酸

- 空気と汚染からの保護

明るいタンクタイプ

- 円筒形 – Standard for beer storage

- 可変圧力 – Carbonation control capability

- ブリテス – Combined fermentation and bright functions

サイズと数量

- 生産、包装スケジュールに基づく総量

- Individual tanks from 50 – 1000 hl

- 複数のタンクによる柔軟性と洗浄サイクル

特徴

- ASME圧力定格

- CIPスプレーボール

- CO2注入と混合

- 冷却ジャケット

- レベルセンサー

| タイプ | 定員 | 価格帯 |

|---|---|---|

| 円筒形 | 50 – 1000 hl | $10,000 – $250,000 |

| 可変圧力 | 50 – 1000 hl | $15,000 – $500,000 |

| ブライト/ユニタンク | 50 – 1000 hl | $15,000 – $750,000 |

包装設備

パッケージング・ラインは、ビールを樽、樽、缶、瓶に高速で充填する。

ボトリングライン

主要コンポーネント

- Bottle washer – cleaner and sanitizer

- Filler – automated counterpressure filling valves

- Capper – presses caps onto filled bottles

- Labeller – front, back, neck labels

- Packer – cases filled bottles

ラインスピードと自動化

- 毎時最大12万本(毎時1500ケース)

- 高度な自動化

- サーボモーターと可変周波数ドライブ

インライン品質管理

- 充填レベル、キャップ点検、ラベル点検

- 欠陥のあるボトルを排除

- 廃棄物の削減

チェンジオーバー

- ツールレス交換キットにより、迅速な製品交換が可能

- 生産稼働間のダウンタイムを削減

ケグライン

機能

- ステンレス製またはプラスチック製ケグへの充填

- カウンタープレッシャー充填バルブ

- 自動化されたハンドリングと搬送

回線速度

- 毎時最大800ケグ

- シングルまたはツイン構成

- 高度な自動化

コンポーネント

- Keg washer – clean and sterilize

- Purger – CO2 purge of empty kegs

- Filler – counterpressure valves

- Crowner – presses sanitary seals into kegs

- Labeler – applies labels during conveyance

チェンジオーバー

- フレキシブルなラインで複数のケグサイズに対応

- クイックディスコネクトにより迅速な製品交換が可能

| 出力 | 価格帯 |

|---|---|

| 100 – 800 kegs/hr | $ |

缶詰ライン

機能

- 缶への高速充填

- ファイラーに投入される既製缶

- 充填後の缶のシール

回線速度

- 毎分最大2000缶

- サーボドライブによる高度な自動化

コンポーネント

- Unpacker – removes cans from pallets

- Rinser – interior spray cleans cans

- Purger – CO2 purge of empty cans

- Filler – volumetric filling valves

- Seamer – rolls and presses can lids

- Leak detection – rejects defective cans

- Labeler – front and back labels

- Packer – group and overpack cans

チェンジオーバー

- 柔軟な変更部分のフォーマット変更

- 工具不要の切断により迅速な切り替えが可能

| 出力 | 価格帯 |

|---|---|

| 10000 – 100000 cph | $ |

クリーン・イン・プレイス・システム

包装ラインの衛生のための自動洗浄システム。

- 洗剤タンク、ポンプ、バルブ、スプレーボール

- 洗浄、すすぎ、消毒のプログラムされたサイクル

- 手作業による清掃の手間を軽減

パレタイザー

中身が詰まったケースや缶をパレットに積み上げます

- 高速ロボットパレタイジング

- パレットディスペンサー、リフト、コンベア

- ストレッチフィルム自動包装

パスチャライザー

- 包装前の最終製品の低温殺菌

- 保存期間と風味の安定性が向上します

- 滅菌濾過の代替

補助システム

大規模なビール醸造所では、中核となる設備以外にも大規模なインフラストラクチャとユーティリティが必要です。

穀物ハンドリング

- Conveyors – move raw materials into the brewhouse

- バケットエレベーター、スクリューオーガ、エアスライド

- Magnets, screens – remove foreign matter

配管

- 船舶を相互接続し、製品を輸送します

- 衛生的で耐食性の高いステンレス鋼

- 排水のために傾斜しており、デッドレッグを回避します

- 柔軟な接続により振動を吸収

CO2システム

- CO2貯蔵タンク、気化器、マニホールド

- 炭酸化、パージのために CO2 を分配します

- 圧力調整器と安全弁

CIPシステム

- Clean-in-place – automated cleaning of equipment

- 洗剤タンク、ポンプ、バルブ、ヒーター

- スケジュールおよび監視ソフトウェア

冷却システム

- 冷水ループ、冷却塔、ポンプ、バルブ

- ジャケットタンク用グリコールチラー

ボイラー

- 加熱用途用の蒸気を生成

- 天然ガスまたはバイオマス焚きボイラー

- 稼働時間に関する重要なニーズに対応する冗長性

圧縮空気

- 空気圧アクチュエータと制御を実行します

- エアコンプレッサー、ドライヤー、フィルター、流通

廃水処理

- プロセス廃液と醸造所廃棄物を処理します

- スクリーン、浄化装置、生物処理、汚泥脱水

電気インフラ

- 受電電源の冗長化

- バスバーとケーブルによる配電

- 非常用非常用発電機

プロセス制御システム

- 醸造の自動監視と制御

- 計器、バルブ、モーター、ドライブ、HMIを統合

- レシピ管理、バッチレポート、分析

大規模ビール醸造設備サプライヤーの選び方

適切な醸造所 OEM を選択することが、醸造所プロジェクトを成功させる鍵となります。選択プロセスで考慮すべき重要な要素は次のとおりです。

評判と経験

- 醸造所の設計と建設の確かな実績

- 既存の顧客からの参照を確認する

- 生産規模の経験

品質とサポート

- 高品質の製造と厳格なテスト

- 丁寧なアフターサービスとサポート

技術的な専門知識

- システムを設計する資格のあるエンジニア

- ニーズに合わせて醸造所の設計を最適化する機能

クライアント重視

- 制作目標、予算、制約を理解します

- お客様の特定の要件に焦点を当てた柔軟なアプローチ

自動化機能

- 洗練された醸造所制御システム

- 使いやすさ、データレポート、接続性

グローバル・プレゼンス

- お住まいの地域での販売およびサービスのサポート

- 現地の条例や規制の遵守

配信の信頼性

- プロジェクトを予定通りに納品する実証済みの能力

- スケジュールや調整に注意する

コストパフォーマンス

- 品質、パフォーマンス、公正なライフサイクルコストのバランス

- 複数のベンダーから見積もりを取得する

これらのパラメータに関して複数の醸造所 OEM を比較することで、新しい醸造所に最適な選択を行うことができます。

醸造所システムの長所と短所

蒸気加熱と直火加熱

- 蒸気ボイラーは集中熱源を提供しますが、資本コストが高くなります

- 直火は醸造所の独立性をもたらしますが、バーナーの管理が必要です

内部沸騰と外部沸騰

- 内部のカランドリアはコンパクトですが、ケトルのサイズが制限される可能性があります

- 外部沸騰により柔軟性が得られますが、追加のボイラーが必要です

マッシュタン vs マッシュフィルター

- マッシュタンは抽出の可能性を最大限に備えた伝統的なデザインです

- マッシュフィルターの濾過は速いが、抽出はわずかに遅い

ワールプール vs 遠心分離機

- シンプルで優しいワールプールですが、設置面積は大きくなります

- コンパクトだが繊細なペレットを遠心分離

手動 vs 自動

- 手作業によるコストは低いが、多大な労働力が必要

- 自動化により一貫性は向上しますが、複雑さが増します

常にトレードオフを考慮する必要があります。生産要件、予算、運用理念に基づいて選択してください。

よくあるご質問

大規模な醸造所で必要とされる典型的な床面積は?

A 50,000 hectoliter per year brewery needs around 27,000 – 40,000 sq. ft for the brewhouse, fermentation room, storage, and packaging hall. Warehousing adds additional space needs. In general, allocate around 0.5 – 1 sq. ft. per annual hectoliter.

醸造所の天井の高さはどのくらいが推奨されますか?

マテリアルハンドリングの場合、完成した床から天井までの少なくとも 20 フィートの空間が推奨されます。大きな醸造所の場合は 25 ~ 30 フィートが理想的です。これにより、機器の高さに加えて頭上のユーティリティ パイプとケーブルも収容できます。

業務用ビール製造に必要な水の量は?

On average 4 – 10 hl of water is used to produce 1 hl of beer including all processing steps. Larger breweries can achieve 4-6 hl/hl with efficient use and recycling. Monitor water usage and target reductions through best practices.

醸造所は発酵タンクをいくつ持つべきか?

As a rule of thumb have 2 – 3 turns per year per tank or more, to keep capital costs reasonable. For example, for 50,000 hl annual volume, use 15-25 tanks of 2000 hl each for flexibility. The ideal number depends on production schedule, beer types, sales patterns, and packaging.

醸造設備で最も高価なものは何ですか?

醸造所の容器、発酵タンク、特殊なプロセスフィルター、および包装ラインには最も多額の設備投資が必要です。当面の生産ニーズと将来の成長計画に基づいてこれらに優先順位を付けます。重要な資産の信頼性と品質に投資します。

醸造所にはどのくらいの電力が必要ですか?

中程度の規模の醸造所では、生産される 1 ヘクトリットルあたり約 100 ~ 150 kWh を使用します。大規模な醸造所では、エネルギー効率対策を講じることで平均 50 ~ 100 kWh/hl を生産できます。天然ガスの必要量は 1 hl あたり約 20 ~ 40 MJ です。エネルギー監査を実施し、サブメーターを設置して使用量を最適化します。

大きな醸造所のスタッフには何人必要ですか?

50,000 ヘクタールの醸造所の場合、醸造所、発酵、濾過、包装、メンテナンス、倉庫、研究室の役割に約 25 ~ 45 人が必要です。大規模な醸造所では、1,000 hl あたりのオペレーターが 1 人未満になります。自動化により、直接的な労働力の必要性が軽減されます。