En el proceso de elaboración de bebidas alcohólicas, la fase de fermentación produce un subproducto que a menudo se pasa por alto: calor. Debe tenerse en cuenta que el calor generado por las actividades normales de fermentación de la cerveza puede elevar la temperatura del proceso entre 10 y 15℃. En circunstancias ideales, el proceso de elaboración de cerveza debe ajustarse estrictamente dentro de un rango de temperatura relativamente pequeño para lograr los mejores resultados. No tomar las medidas adecuadas para regular el calor generado durante la elaboración de la cerveza puede dar lugar a productos insatisfactorios. Éste es también un costoso error que cometen muchos cerveceros noveles. A continuación, los ingenieros de Micet Craft le presentarán cómo controlar la temperatura de fermentación.

¿Por qué hay que controlar la temperatura de fermentación?

El control de la temperatura de fermentación puede ser el único factor que más avance en la elaboración de la cerveza. En general, la levadura de malta típica rinde mejor en el rango de 66-72°F. Este es el mejor lugar para asegurarse de que su levadura cervecera no produce demasiado olor desagradable. La levadura prosperará a temperaturas cálidas y se reproducirá más rápidamente, pero en el proceso producirá más ésteres. Podemos evitar esta situación controlando la temperatura de fermentación.

Fusel: Suele considerarse un sabor alcohólico picante, que casi sabe a alcohol o a vodka. Este sabor puede eliminarse en el proceso de acondicionamiento posterior.

Lípidos: suelen considerarse sabor afrutado, a plátano, pera o quitaesmalte. Aunque ciertos lípidos son deseables en determinados estilos, no deberían estar presentes en otros estilos de cerveza. El sabor de los lípidos también puede desvanecerse durante el proceso de acondicionamiento, pero si el contenido es excesivo, es posible que nunca mejore con el tiempo.

Acetaldehído: Suele considerarse el sabor de la manzana verde, la calabaza cruda o la calabaza. El acetaldehído es un subproducto natural del proceso de fermentación, pero si no se controla la temperatura, aparecerá en exceso, lo que afectará al sabor de la cerveza.

El olor peculiar antes mencionado es un subproducto natural del proceso de fermentación, que aparecerá en todas las fermentaciones. Sólo que no pueden detectarse en condiciones ideales de fermentación.

El intervalo de temperatura necesario para los distintos estilos de cerveza

La temperatura ideal de fermentación de la cerveza depende del estilo de cerveza que el cervecero esté intentando producir. Por ejemplo, en comparación con las ale, algunas cervezas Lager deben tener una temperatura más baja para fermentar adecuadamente. En sentido amplio, una temperatura de fermentación de la cerveza satisfactoria se sitúa entre 40-70℃.

Temperatura de fermentación de la cerveza Lager: La temperatura de fermentación de la cerveza de 45-55 °F es la mejor temperatura de fermentación para elaborar cerveza Lager de alta calidad.

Temperatura de fermentación de las ales: La temperatura de fermentación ideal para el vino de malta es de 68-72℃.

Temperatura de fermentación de IPA: La temperatura de unos 60℃ puede fermentar IPA satisfactoriamente.

Temperatura de fermentación de la cerveza negra: Las condiciones medias de temperatura para elaborar cerveza negra de alta calidad oscilan entre 60-67℃.

Temperatura de fermentación de la cerveza Pilsner: La Tabla de Temperaturas de Fermentación categoriza la mejor temperatura de fermentación para la cerveza Pilsner como 50-55℃.

Temperatura de fermentación de la bock: Para fermentar una gran bock, la temperatura debe regularse entre 50 y 52℃. Esto solo difiere ligeramente de la temperatura óptima necesaria para crear una gran pilsner.

¿Qué ocurre si la temperatura de fermentación es demasiado alta?

El mayor problema que se produce cuando la temperatura de fermentación es demasiado alta es el peculiar olor a lípidos y alcoholes de fusel producidos por la levadura. A veces, estos olores peculiares pueden ser "excesivos" porque no son adecuados para este estilo de cerveza.

Su levadura experimentará una reacción metabólica relativamente fuerte, comiéndose todo lo que se le ponga por delante, pero se quedará sin nutrientes antes de comerse el azúcar. Esta situación suele provocar una fermentación incompleta.

Un mal control de la temperatura de fermentación suele conducir a una temperatura de fermentación demasiado alta, lo que hace que la levadura sea demasiado sensible a la toxicidad del alcohol. Esto significa que la levadura morirá por el alcohol antes de alcanzar la tolerancia.

La levadura murió al principio debido al estrés térmico, y sólo la levadura restante pudo hacer todo el trabajo. Esta situación reducirá la cantidad de levadura, prolongará el tiempo necesario para el proceso de fermentación e incluso puede hacer que la cerveza sepa mal.

Como la levadura genera mucho calor durante el metabolismo de la nueva ciudad, la cerveza empieza a fermentar a una temperatura demasiado alta, y la temperatura subirá a 80℃, provocando la muerte de la cepa de levadura.

¿Qué ocurre si la temperatura de fermentación es demasiado baja?

La levadura también puede tener diversos problemas cuando se elabora en climas más fríos o en invierno, cuando no hay control de la temperatura. El invierno es la época tradicional de elaboración de la cerveza. Esto se debe a que en invierno hay menos bacterias de deterioro y bacterias salvajes con las que hay que lidiar. Para los cerveceros caseros, una temperatura de fermentación demasiado baja puede causar los siguientes problemas:

Puede que la fermentación no empiece nunca.

La fermentación puede ser muy lenta y durar varias semanas, lo que acabará causando problemas.

Para las ales que requieren un cierto grado de sabor a fruta grasa, una temperatura de fermentación demasiado baja puede hacer que la cerveza resulte demasiado limpia o sosa para el estilo.

Si su cerveza está contaminada, tendrá que empezar una nueva elaboración. El lento inicio de la fermentación provocado por un mal control de la temperatura puede dar a las bacterias la oportunidad de apoderarse de la cerveza y destruirla.

Cuando la fermentación se inicia en un ambiente más frío, puede arrastrar dióxido de carbono a la cerveza. Normalmente, las especias "desgasificadas" permanecerán en la solución y pueden afectar al producto final formado a lo largo del proceso de fermentación. Esto es especialmente cierto en el caso del aroma y sabor a "azufre" que se produce durante la fermentación de la cerveza.

¿Cómo controla el cervecero casero la temperatura de fermentación?

Aunque los homebrewers pueden utilizar simples ventiladores de refrigeración y bañeras para controlar la temperatura de fermentación de la cerveza de sus equipos de fabricación casera, siguen necesitando algún equipo profesional para saber cuál es la temperatura. Existen varias opciones para medir la temperatura:

Una funda de termómetro independiente equipada con una sonda de temperatura le proporcionará una temperatura de fermentación precisa. Esta es la forma más precisa de medir y controlar la temperatura del mosto fermentado.

O puede confiar en los ajustes del dial del controlador de temperatura. Lo que quiere controlar es la temperatura real del mosto, no la temperatura ambiente del frigorífico (que puede variar mucho). Para ello, la sonda de temperatura se fija al lateral del tanque de fermentación y, a continuación, se coloca una película de burbujas en la parte superior de la sonda para aislarla.

Si sólo se utiliza para medir, el termómetro interior/exterior puede comprobar muy bien la temperatura ambiente del frigorífico. Es necesario colocar la unidad de control fuera del frigorífico, y la temperatura exterior (ahora dentro del frigorífico) es la temperatura ambiente dentro del frigorífico.

Su tienda local de suministros para la elaboración de cerveza casera puede proporcionarle un termómetro de varilla que puede utilizarse en el tanque de fermentación. No es el instrumento más preciso, pero es mejor que nada.

Una buena elección es un termómetro lleno de líquido colocado en el frigorífico. En comparación con el aire del frigorífico de fermentación, el líquido reacciona mucho más lentamente a los cambios de temperatura ambiente. Si deja la puerta abierta durante un breve periodo de tiempo, por ejemplo al medir la SG del mosto fermentado, el termómetro de líquido seguirá midiendo la misma temperatura. También mide la cerveza fermentada con más precisión que un termómetro típico porque está lleno de un líquido similar al tanque de fermentación.

¿Cómo controla la fábrica de cerveza la temperatura de fermentación?

Todo aficionado a la cerveza sabe que la clave para elaborar cerveza de alta calidad depende en gran medida de la atención a los detalles. Además de elegir la cepa de levadura ideal, seleccionar y mantener la mejor temperatura de fermentación es crucial para conseguir la calidad de cerveza requerida. Aunque se puede utilizar un simple ventilador de refrigeración y una bañera para controlar la temperatura de fermentación de la cerveza de los equipos de fabricación propia, la temperatura de fermentación de la cerveza a escala comercial requiere un equipo especial de ajuste de la temperatura. Los enfriadores de la fábrica de cerveza son ideales para la producción de cerveza a gran escala.

La mayoría de los refrigeradores para cervecerías utilizan una solución acuosa de glicol como refrigerante (también pueden utilizarse otros refrigerantes). Estos refrigeradores presentan las siguientes ventajas:

- El etilenglicol ayuda a evitar que la tubería de circulación se congele y obstruya el enfriador a bajas temperaturas;

- El etilenglicol tiene propiedades lubricantes y puede utilizarse para mantener el contador de agua fría funcionando sin problemas;

- El etilenglicol puede retener mejor el calor y ayudar a enfriar eficazmente la cerveza elaborada;

¿Cómo funciona el enfriador de cerveza?

El sistema de refrigeración de la cerveza consta de una unidad de refrigeración, tuberías de interconexión y un regulador automático de temperatura. El líquido refrigerante se enfría en el tanque de refrigeración antes de ser bombeado a través de las tuberías del intercambiador de calor que rodean el recipiente de fermentación. El calor del recipiente de fermentación se transfiere al líquido refrigerante circulante, que se vuelve a bombear a la unidad de refrigeración para su enfriamiento. El efecto global de este ciclo de intercambio de calor es reducir la temperatura de fermentación en el recipiente de fermentación.

¿Cómo ajusta el enfriador de cerveza la temperatura de fermentación?

Aunque el uso de glicol congelado como refrigerante es muy beneficioso, si no se regula, enfriará en exceso el proceso de elaboración de la cerveza. Una temperatura de fermentación más baja detendrá por completo el proceso de fermentación o provocará una fermentación incompleta. Para evitar la elaboración de una cerveza de calidad inferior, la temperatura del recipiente de fermentación debe mantenerse constante. Esto puede conseguirse mediante un controlador automático de temperatura.

Una válvula solenoide de temperatura controlada está conectada a la tubería que conduce al intercambiador de calor. Además, se instala una sonda de temperatura en el tanque de fermentación a través de un pozo caliente, y la sonda de temperatura puede detectar automáticamente cambios térmicos durante el proceso de elaboración. El mecanismo de la válvula se abrirá o cerrará automáticamente en función de la temperatura del fermentador para restablecerla a un valor predeterminado.

Independientemente del método que elija para controlar la temperatura durante el proceso de fermentación, le costará mucho tiempo y dinero. Puede decirse que la levadura que utilice y el entorno en el que trabaje son los factores que más influyen en el sabor de la cerveza durante el proceso de elaboración. Existen muchas cepas de levadura especiales y específicas para cada estilo, tanto para los cerveceros caseros como para los profesionales. Cada cepa de levadura tiene un rango de temperatura óptimo. Gestionar la temperatura de fermentación para sacar el máximo partido de cepas de levadura específicas puede llevar su elaboración de cerveza a otro nivel, o permitirle explorar nuevos estilos de cerveza que quizá no haya elaborado antes.

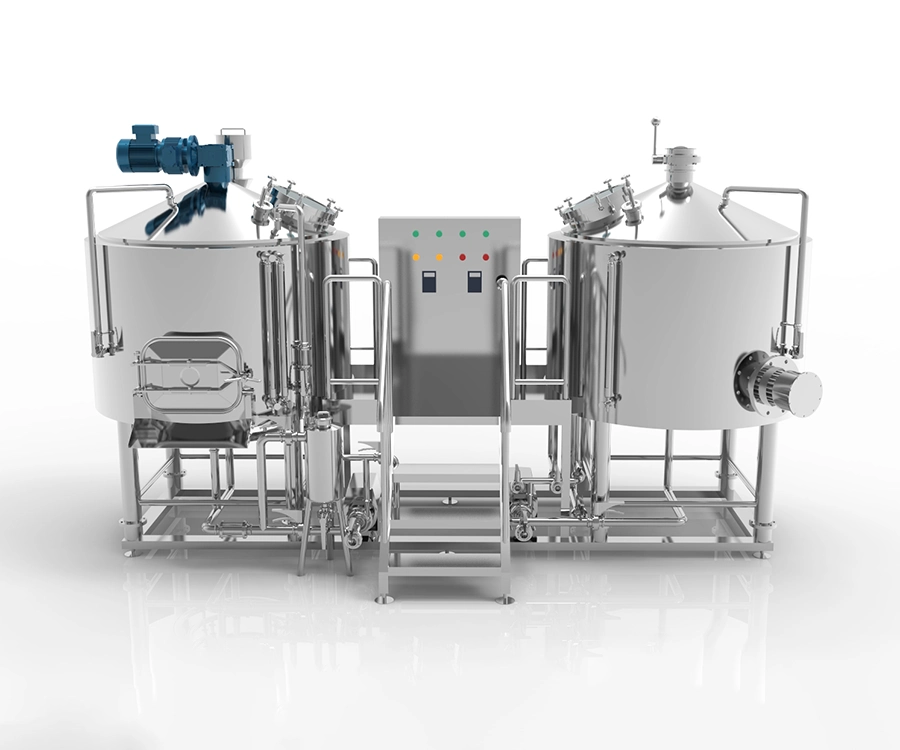

Obtenga una completa solución de cervecería llave en mano

Micet Group es un fabricante profesional de equipos para fábricas de cerveza. Podemos ofrecerle soluciones personalizadas de diseño de cervecerías. Si lo necesita, también podemos proporcionarle una solución completa de cervecería llave en mano y precio. Por supuesto, si su cervecería tiene un plan de expansión, también le proporcionaremos una lista de equipos y ayuda relacionada. Micet Craft está muy dispuesto a ayudar a su fábrica de cerveza, ¡amigo mío!